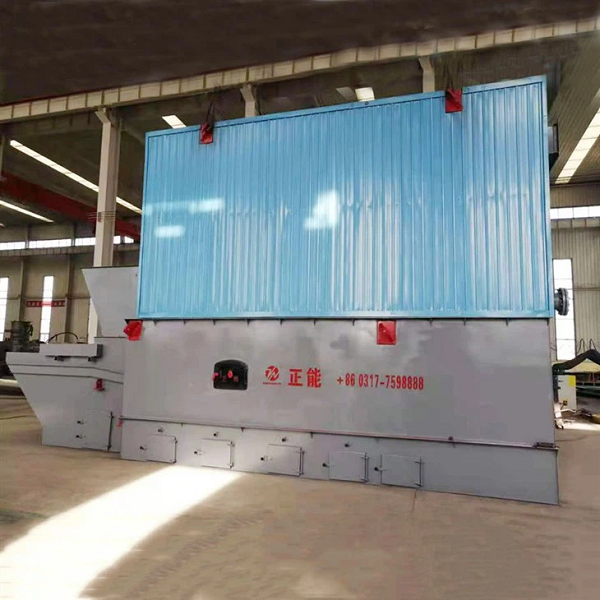

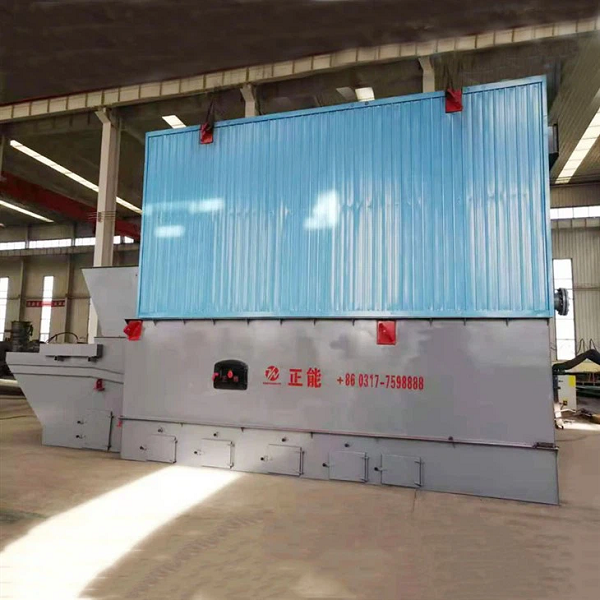

Oem цепная теплопроводящая масляная печь работающая на угле

Цепные теплопроводящие масляные печи, работающие на угле – довольно специфическое оборудование. В поисковых запросах это часто мелькает как решение для отопления промышленных помещений, но на практике все оказывается не так однозначно. Я имею в виду, что просто так взять и спроектировать такую печь, учитывая все особенности и требования, не получится. Особенно если речь идет о заказной производстве.

Что такое цепная теплопроводящая масляная печь и в чем ее суть?

По сути, это конструкция, в которой тепло отходящих газов, образовавшихся при сжигании угля, передается через систему масляных теплообменников. Эти теплообменники, в свою очередь, соединены между собой цепью. Основная идея – максимально эффективное использование тепла, которое обычно теряется в дымовых газах. Такая система позволяет добиться более высокой общей эффективности по сравнению с обычными когтевыми печами.

Я помню один проект, когда нам нужно было оборудовать цех по производству керамики. Они хотели не просто обогреть помещение, а обеспечить равномерный и стабильный температурный режим, что критически важно для качества продукции. Изначально рассматривались разные варианты, но именно масляные печи показались наиболее подходящими, учитывая их способность к контролируемому теплоотдаче. Конечно, были сомнения в надежности цепной системы – ведь это сложный механизм с множеством соединений. Но после детального анализа технической документации и консультаций с инженерами, мы решили пойти по этому пути.

Ключевой момент здесь – выбор масла для теплообменника. Оно должно обладать хорошей теплопроводностью, химической стабильностью и достаточной вязкостью, чтобы обеспечивать надежную герметизацию системы. Иначе, рано или поздно, возникнет утечка, и вся эффективность печи будет сведена на нет.

Основные проблемы и трудности при производстве

Несмотря на очевидные преимущества, производство таких печей сопряжено с рядом сложностей. Во-первых, это высокая точность изготовления деталей. Любые отклонения от заданных размеров могут привести к ухудшению теплопередачи или даже к поломке цепной системы. Во-вторых, это сложность монтажа и обслуживания. Необходима квалифицированная рабочая сила и специальное оборудование для проведения ремонтных работ.

Я сталкивался с ситуацией, когда на производстве цепных масляных печей возникали проблемы с равномерностью нагрева. Причин может быть несколько: неравномерное распределение масла по теплообменникам, нарушение герметичности цепной системы, недостаточная мощность горелки. Решение, как правило, заключалось в оптимизации конструкции печи, улучшении качества изготовления деталей и проведении регулярного технического обслуживания.

Особое внимание стоит уделить коррозии. Угольные газы содержат сернистые соединения, которые могут вызывать коррозию металлических деталей печи. Поэтому необходимо использовать материалы, устойчивые к коррозии, и регулярно проводить очистку системы.

Материалы и конструкция

Корпус печи обычно изготавливается из жаропрочной стали. Теплообменники могут быть как из чугуна, так и из нержавеющей стали – выбор зависит от требуемой температуры и условий эксплуатации. Цепная система обычно изготавливается из стали с высокой прочностью на растяжение. Важно, чтобы все детали были тщательно обработаны и собраны, чтобы обеспечить надежную и долговечную работу печи.

Размер печи, мощность и конструкция теплообменников определяются исходя из требуемой тепловой мощности и типа топлива. Обычно используются различные типы горелок, работающих на угле – от традиционных до автоматизированных. Автоматизированные горелки обеспечивают более эффективное сжигание угля и снижают потребность в ручном управлении.

Не стоит забывать и о системе фильтрации отходящих газов. Она необходима для защиты окружающей среды и для продления срока службы печи. Обычно используются различные типы фильтров – от механических до химических.

Пример реализации проекта с ООО Хэбэй Чжэннэн Котлооборудование

В одном из проектов ООО Хэбэй Чжэннэн Котлооборудование мы разрабатывали печь для обжига кирпича. Заказчик требовал высокой стабильности температуры и минимального расхода топлива. Для этого была выбрана цепная теплопроводящая масляная печь с автоматизированной горелкой и системой фильтрации отходящих газов. Печь была изготовлена по индивидуальному проекту с учетом специфики производства кирпича.

При монтаже печи были проведены все необходимые испытания и проверки. После запуска печи было установлено, что она обеспечивает стабильную температуру в пределах требуемого диапазона и потребляет значительно меньше топлива, чем традиционные печи. Заказчик был очень доволен результатом.

Ключевым фактором успеха проекта стало тесное сотрудничество между нашей командой и заказчиком, а также использование современных технологий и материалов.

Выводы и рекомендации

ОЕМ производство цепных теплопроводящих масляных печей – сложная, но перспективная область. Такие печи обладают высокой эффективностью и могут использоваться для обогрева промышленных помещений с повышенными требованиями к температурному режиму. Однако, при проектировании и производстве таких печей необходимо учитывать множество факторов – от выбора материалов до особенностей конструкции.

Важно тщательно анализировать технические требования заказчика, использовать современные технологии и материалы, а также проводить регулярное техническое обслуживание печи. Только в этом случае можно добиться надежной и долговечной работы печи.

Надеюсь, этот опыт окажется полезным для тех, кто планирует заниматься производством или использованием цепных масляных печей.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Битумонагревательные резервуары

Битумонагревательные резервуары -

Котлы-нагреватели с термомаслом

Котлы-нагреватели с термомаслом -

Угольные термомасляные котлы

Угольные термомасляные котлы -

Утилизационные котлы (оборудование)

Утилизационные котлы (оборудование) -

Цепные термомасляные котлы с колосниковой решеткой

Цепные термомасляные котлы с колосниковой решеткой -

Битумоплавильные котлы-нагреватели

Битумоплавильные котлы-нагреватели -

Оборудование для вибросеивания

Оборудование для вибросеивания -

Полностью предварительно смешанные водогрейные котлы

Полностью предварительно смешанные водогрейные котлы -

Котлы с термомасляным нагревом

Котлы с термомасляным нагревом -

Горизонтальные газовые термомасляные котлы

Горизонтальные газовые термомасляные котлы -

Газовые низкоазотные паровые котлы

Газовые низкоазотные паровые котлы -

Горизонтальные термомасляные котлы

Горизонтальные термомасляные котлы

Связанный поиск

Связанный поиск- Дешевая печь для отопления инфраструктуры

- Купить газовая теплопроводная нефтяная печь с низким содержанием nox

- Дешевая газовая тепловая нефтяная печь

- Оборудование для нагрева масла

- Oem вибросито на буровых установках

- Дешевые газовые паровые котлы

- Дешевые промышленные паровые котлы

- Сверхнизкоазотные паровые котлы

- Вибросито для асфальтобетонных установок

- Конденсационный термомасляный котел