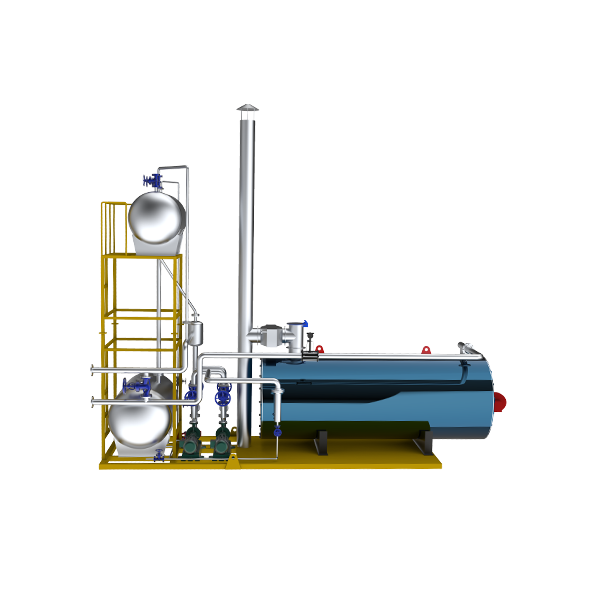

Oem ультра низкий азот газовый паровой котел

В последние годы всё больше внимания уделяется вопросам энергоэффективности и снижения выбросов. И конечно, в этой гонке лидируют технологии, позволяющие максимально оптимизировать работу теплогенераторов. Часто, когда говорят об экологичности, сразу всплывает тема ультранизкого азота, а вместе с ней и паровых котлов, предназначенных для работы при специфических условиях. Попробую поделиться опытом, не вдаваясь в академические детали, а скорее, опираясь на те проблемы, с которыми сталкивались на практике, проектируя и обслуживая подобные установки. Не всегда 'ультранизкий азот' – это просто красивый маркетинговый ход, а зачастую – необходимость, обусловленная реальными технологическими требованиями.

Что такое ультранизкий азот и зачем он нужен?

Что подразумевается под ультранизким азотом в контексте паровых котлов? Это не просто концентрация азота в воде, это комплексное понятие, связанное с термической стабильностью металла, особенно в зонах наиболее высоких температур. Обычно, в паровую систему попадает кислород, который при высокой температуре реагирует с металлом, вызывая коррозию. Азот, в свою очередь, как известно, эффективно 'блокирует' реакцию кислорода, снижая скорость коррозии. Таким образом, поддержание низкого содержания азота, фактически – отсутствие кислорода в паровой системе, существенно увеличивает срок службы оборудования, особенно в агрессивных средах. Это критично для ультранизкотемпературных паровых котлов, где теплоноситель работает при низких температурах, но при этом давление может быть высоким.

Часто возникают вопросы: как добиться нужной концентрации азота? Недостаточно просто добавить азот в воду. Нужен комплексный подход, включающий предварительную обработку воды, тщательный контроль качества и мониторинг паровой системы. Использование специальных химических реагентов, способствующих осаждению примесей и удалению кислорода, – это лишь часть решения. Также важна правильная геометрия и конструкция котла, чтобы минимизировать образование 'мертвых зон', где может накапливаться кислород.

Применение ультранизкоуглеродных паровых котлов

Ультранизкоуглеродные паровые котлы находят применение в самых разных отраслях промышленности. От нефтеперерабатывающих заводов, где они используются для регенерации тепла и производства пара для различных технологических процессов, до химических предприятий, где стабильность работы оборудования критически важна. В частности, интерес к таким котлам растет в пищевой промышленности, где необходима высокая чистота пара и отсутствие каких-либо примесей. Иногда, даже в фармацевтике, где требования к безопасности особенно высоки.

Помню один проект, связанный с производством полупроводников. Требования к чистоте пара были настолько строгими, что обычные паровые котлы просто не подходили. Пришлось разрабатывать специальную систему с использованием ультранизкоуглеродного парового котла, а также внедрять системы контроля и очистки пара на каждом этапе. Конечно, это потребовало значительных инвестиций, но в итоге позволило обеспечить стабильность и надежность производства.

Проблемы и особенности проектирования

Проектирование ультранизкоуглеродных паровых котлов – задача не из легких. Нужно учитывать множество факторов: состав теплоносителя, параметры пара, материал конструкции, условия эксплуатации. Неправильный выбор материалов может привести к преждевременной коррозии и выходу котла из строя. Недостаточная мощность системы обработки воды может привести к образованию накипи и отложений, снижающих эффективность котла и увеличивающих риск аварий.

Особое внимание следует уделять вопросам автоматизации и контроля. Необходимо иметь возможность оперативно отслеживать параметры пара и теплоносителя, а также реагировать на любые отклонения от нормы. Встроенные датчики температуры, давления, концентрации кислорода и азота позволяют обеспечить безопасную и надежную работу котла. Часто используют сложные алгоритмы управления, которые позволяют оптимизировать работу котла и снизить потребление топлива.

Реальные сложности: коррозия и ее предотвращение

Несмотря на все меры предосторожности, коррозия остается одной из основных проблем при эксплуатации ультранизкоуглеродных паровых котлов. Особенно остро она проявляется в зонах локальных дефектов покрытия металла, а также в местах, где существует повышенная концентрация примесей. Для предотвращения коррозии используют различные методы: покрытие металла защитными составами, использование специальных добавок в воду, регулярную проверку и ремонт оборудования.

Например, мы столкнулись с проблемой коррозии в котле, работающем на морской воде. Несмотря на тщательную обработку воды, коррозия продолжала развиваться. Пришлось использовать более агрессивные методы очистки, а также изменить состав защитного покрытия. Это был долгий и трудоемкий процесс, но в итоге удалось добиться стабильной работы котла. Иногда бывает так, что 'решение' – это не одно действие, а совокупность корректировок, требующих постоянного анализа и адаптации.

ООО Хэбэй Чжэннэн Котлооборудование и их опыт

Компания ООО Хэбэй Чжэннэн Котлооборудование (https://www.zngl.ru/) имеет большой опыт в проектировании и производстве ультранизкоуглеродных паровых котлов. Они предлагают широкий спектр оборудования, от небольших котлов для локальных нужд до мощных промышленных установок. Их подход к проектированию основан на глубоком понимании физико-химических процессов, происходящих в паровых системах, а также на использовании современных технологий и материалов.

Их опыт в области ультранизкоуглеродных паровых котлов подтверждается множеством успешных проектов, реализованных как в России, так и за рубежом. Компания уделяет большое внимание качеству продукции и сервису, предлагая полный комплекс услуг, от проектирования и поставки оборудования до монтажа, пусконаладки и технического обслуживания.

Перспективы развития технологии

Технология ультранизкоуглеродных паровых котлов продолжает развиваться. Появляются новые материалы, методы обработки воды и автоматизации, которые позволяют увеличить эффективность и надежность оборудования. Особое внимание уделяется вопросам энергоэффективности, а также снижению выбросов вредных веществ в атмосферу. Полагаю, что в будущем ультранизкоуглеродные паровые котлы будут играть все более важную роль в обеспечении энергетической безопасности и снижении негативного воздействия на окружающую среду.

Нужно следить за развитием новых материалов, например, на основе сплавов с повышенной коррозионной стойкостью. Также перспективно использование мембранных технологий для более эффективной очистки воды. В общем, это динамично развивающаяся область, требующая постоянного изучения и внедрения новых решений. В конечном итоге, успех зависит от комплексного подхода, включающего современные технологии, квалифицированный персонал и грамотное управление.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Котлы с термомасляным нагревом

Котлы с термомасляным нагревом -

Горизонтальные термомасляные котлы

Горизонтальные термомасляные котлы -

Горизонтальные битумные резервуары

Горизонтальные битумные резервуары -

Малые электрические паровые котлы

Малые электрические паровые котлы -

Утилизационные паровые котлы

Утилизационные паровые котлы -

Биомассовые термомасляные котлы-нагреватели

Биомассовые термомасляные котлы-нагреватели -

Вакуумные водогрейные котлы

Вакуумные водогрейные котлы -

Солевые котлы

Солевые котлы -

Термомасляные нагреватели

Термомасляные нагреватели -

Низконапорные паровые котлы

Низконапорные паровые котлы -

Полностью предварительно смешанные водогрейные котлы

Полностью предварительно смешанные водогрейные котлы -

Газовые паровые котлы

Газовые паровые котлы

Связанный поиск

Связанный поиск- Печи с электрическим нагревом органического теплоносителя в китае

- Мембранный водоохлаждаемый настенный котел оптом

- Вибрационный грохот для асфальтовой станции в китае

- Купить цепной угольный котел

- Дешевые десять лучших брендов тепловой нефти проводящей печи

- Дешевые целые загрузки тепловой нефти проводящей печи

- Асфальтовые резервуары прямого нагрева в китае

- Мазутная печь на салазках в китае

- Резервуар для хранения под давлением оптом

- Оптовая башня