Oem термомасляный реактор бак смешивания

ОЕМ термомасляный реактор бак смешивания – это, казалось бы, простая вещь. Но на деле – поле для множества подводных камней. Часто заказчики думают, что достаточно указать общие параметры, а остальное сделают. Это ошибка. Недостаточно внимания уделяется деталям, материалов, термодинамике процесса смешивания. Реальность такова, что качественный реактор бак смешивания – это инженерный проект, требующий глубокого понимания технологического процесса.

Что такое ОЕМ термомасляный реактор бак смешивания и зачем он нужен?

Для начала, давайте разберемся, что это такое. Термомасляный реактор – это, по сути, теплообменник, где нагрев осуществляется за счет циркулирующего термомасла. Это позволяет поддерживать стабильную температуру внутри реактора, что критически важно для многих химических процессов – от производства фармацевтических препаратов до пищевой промышленности. А бак смешивания – это резервуар, в котором происходит собственно смешивание реагентов. Комбинируя эти два элемента, мы получаем систему, способную обеспечить не только нагрев, но и гомогенное перемешивание, что значительно повышает эффективность реакции.

Зачем это нужно? Во-первых, эффективность. Стабильный температурный режим и равномерное распределение реагентов позволяют сократить время реакции и повысить выход продукта. Во-вторых, безопасность. Контролируемый процесс снижает риски нежелательных реакций и аварийных ситуаций. В-третьих, масштабируемость. Такие системы легко адаптируются к изменяющимся требованиям производства.

Материалы – ключ к долговечности и безопасности

Выбор материалов – это, пожалуй, самый важный аспект. Тип используемого металла напрямую влияет на устойчивость к коррозии, термостойкость и совместимость с реагентами. Хромированная сталь – распространенный выбор, но для агрессивных сред могут потребоваться более дорогие варианты – нержавеющая сталь специального сплава или даже эмалированное покрытие. Важно учитывать не только сам реактор, но и все компоненты – насосы, мешалки, трубопроводы.

На практике часто сталкиваемся с тем, что заказчики экономят на материалах, а потом жалуются на быструю коррозию или необходимость частых ремонтов. Это, конечно, сказывается на общей экономической эффективности проекта. Например, работали с компанией, которая использовала некачественную нержавеющую сталь для производства бак смешивания для производства полимеров. В итоге, спустя год эксплуатации, реактор начал корродировать, и заказчик был вынужден заменить его.

Нельзя забывать и про требования нормативной документации. Необходимо соблюдать все санитарные нормы и правила безопасности. Подтверждение качества материалов и соответствие стандартам – это обязательное условие.

Технологические особенности и проблемы при проектировании

Проектирование реактора бак смешивания – это сложная задача, требующая учета множества факторов. В первую очередь, это особенности технологического процесса, требуемые параметры реакции (температура, давление, скорость перемешивания), состав реагентов и продукты реакции. Необходимо точно рассчитать тепловой баланс, выбрать оптимальную конструкцию мешалки, предусмотреть систему контроля и автоматизации.

Один из распространенных вопросов – это выбор типа мешалки. Существуют различные варианты: пропеллерные, турбинные, якорные, винтовые. Выбор зависит от вязкости реакционной смеси и требуемого режима перемешивания. Для вязких сред часто используют якорные или винтовые мешалки, а для менее вязких – пропеллерные или турбинные.

Еще одна проблема – это образование эмульсий или суспензий. В таких случаях необходимо предусмотреть специальные конструкции мешалки, способные эффективно разбивать агрегаты и обеспечивать однородную смесь. Также важно учитывать возможность образования пены и предусмотреть систему дегазации.

Термодинамика смешивания: куда утекает тепло?

Не стоит недооценивать роль теплообмена при смешивании. При интенсивном перемешивании происходит не только нагрев реакционной смеси, но и теплообмен с окружающей средой. Необходимо учитывать теплоотдачу через стенки реактора, теплопотери через неплотности и другие факторы. Это может существенно влиять на эффективность процесса и требовать корректировки параметров нагрева.

Например, при работе с высокотемпературными реакциями может потребоваться дополнительная система охлаждения, чтобы предотвратить перегрев реактора. Игнорирование этого фактора может привести к повреждению оборудования или даже к аварийной ситуации.

Мы однажды разрабатывали ОЕМ термомасляный реактор бак смешивания для производства высокотемпературных катализаторов. Неправильный расчет теплоотдачи привел к тому, что реактор перегревался, и производительность была снижена. Пришлось перепроектировать систему охлаждения, чтобы решить эту проблему.

Контроль качества и испытания

После изготовления ОЕМ термомасляный реактор бак смешивания необходимо провести ряд испытаний, чтобы убедиться в его работоспособности и безопасности. Это включает в себя гидростатическое испытание на герметичность, испытание на термостойкость, испытание на соответствие требованиям нормативной документации.

Особое внимание следует уделить контролю качества сварных швов, так как они являются наиболее уязвимым местом в конструкции реактора. Необходимо проводить неразрушающий контроль сварных швов – ультразвуковой контроль, рентгенографический контроль.

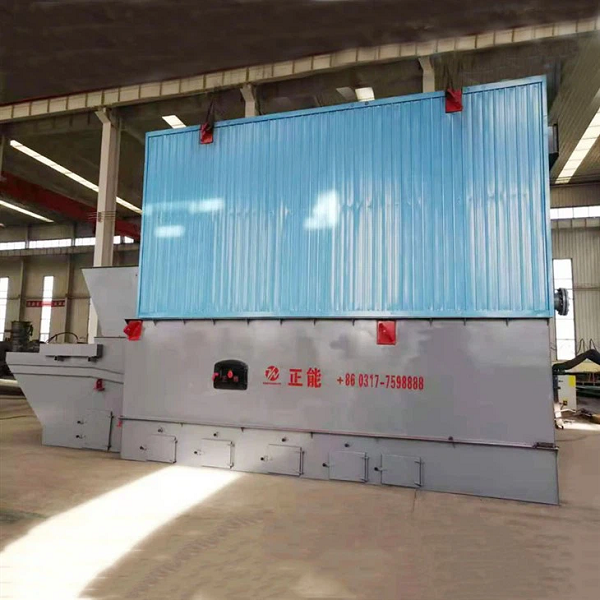

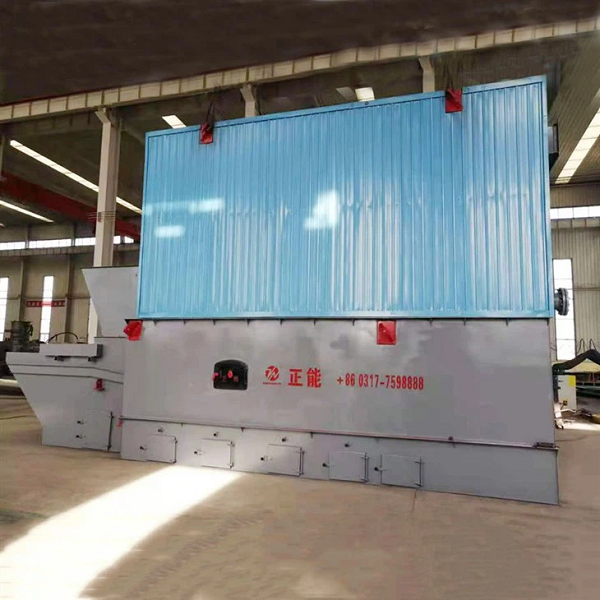

Опыт ООО Хэбэй Чжэннэн Котлооборудование

ООО Хэбэй Чжэннэн Котлооборудование специализируется на производстве и поставке ОЕМ термомасляный реактор бак смешивания различных конфигураций и производительности. Мы имеем большой опыт работы с различными отраслями промышленности – химической, фармацевтической, пищевой, нефтехимической. На сайте [https://www.zngl.ru](https://www.zngl.ru) вы можете ознакомиться с нашим ассортиментом и техническими характеристиками.

Наша компания уделяет особое внимание качеству используемых материалов и технологичности конструкции. Мы предлагаем индивидуальные решения, разработанные с учетом специфических требований заказчика. Мы всегда готовы предоставить консультацию и помочь в выборе оптимального решения.

В заключение хочу сказать, что ОЕМ термомасляный реактор бак смешивания – это сложное оборудование, требующее профессионального подхода к проектированию, изготовлению и эксплуатации. Экономия на качестве может обернуться серьезными проблемами в будущем. Лучше потратить немного больше времени и средств на проектирование и изготовление надежного и долговечного реактора, чем потом столкнуться с дорогостоящим ремонтом или заменой оборудования.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Вибросита

Вибросита -

Дизельные термомасляные котлы

Дизельные термомасляные котлы -

Котлы с термомасляным нагревом

Котлы с термомасляным нагревом -

Оборудование для вибросеивания

Оборудование для вибросеивания -

Солерасплавильные печи на жидком топливе/газе

Солерасплавильные печи на жидком топливе/газе -

Нефтяные и газовые паровые котлы

Нефтяные и газовые паровые котлы -

Котлы рекуперации тепла

Котлы рекуперации тепла -

Дымовые утилизационные масляные котлы

Дымовые утилизационные масляные котлы -

Вакуумные водогрейные котлы

Вакуумные водогрейные котлы -

Коммерческие жидкотопливные паровые котлы

Коммерческие жидкотопливные паровые котлы -

Газовые термомасляные нагреватели

Газовые термомасляные нагреватели -

Низкоазотные конденсационные паровые котлы

Низкоазотные конденсационные паровые котлы

Связанный поиск

Связанный поиск- Китайская газовая нефтяная печь в хэбэе

- Оптовая торговля газовый котел хэбэй

- Паровые котлы для пара в китае

- Производитель термомасляных котлов на биомассе

- Дешевая горизонтальная газовая печь

- Оборудование для очистки битумных бочек

- Вибросито для очистки буровых скважин в китае

- Дешевый паровой котел оборудование

- Типы дешевых вибросито

- Oem асфальт станция порошок бак