Oem теплообменник высокого давления

Высокопроточные теплообменники – тема, к которой всегда относились с некоторой осторожностью. Часто встречается мнение, что достаточно просто увеличить площадь теплообмена, и все проблемы решатся. Но это, как правило, упрощение. Речь идет не только о размере, но и о материалах, геометрии, давлении и, конечно, правильной организации потоков теплоносителей. В своей практике я видел множество проектов, где, казалось бы, все расчеты были верными, а оборудование постоянно выходило из строя из-за неправильной реализации этих базовых принципов. В этой статье я хочу поделиться некоторыми наблюдениями и опытом, которые, надеюсь, будут полезны.

Проблемы, возникающие при проектировании высокопроточных теплообменников

Первая и самая распространенная проблема – это образование эрозии и коррозии. Высокое давление, в сочетании с высокой скоростью потока, создает огромные нагрузки на рабочие поверхности теплообменника. Мы часто сталкиваемся с ситуациями, когда выбранный материал, например, углеродистая сталь, просто не выдерживает агрессивной среды. Это особенно актуально при работе с высокими температурами и наличием в теплоносителе примесей. Неправильный выбор материала – это дорогостоящая ошибка, требующая серьезного перепроектирования и задержки в производстве.

Важную роль играет и геометрия каналов. Просто увеличение их количества не всегда приводит к желаемому результату. Необходимо учитывать профиль каналов, их диаметр и расположение. Неправильная геометрия может привести к турбулентности потока, снижению теплоотдачи и, как следствие, к ускоренной эрозии. Оптимизация геометрии – задача комплексная, требующая глубокого понимания гидродинамики и теплопередачи. Например, в высокопроточных теплообменниках часто используют специальные профили каналов, такие как профили с волнистыми стенками или профили с интегрированными жесткими пластинами, для повышения эффективности теплообмена и уменьшения турбулентности.

Также часто игнорируют проблему образования отложений. Особенно это актуально для систем, работающих с жесткой водой или содержащими биологические загрязнения. Отложения снижают эффективность теплообмена и увеличивают гидравлическое сопротивление. В таких случаях необходимо предусмотреть системы очистки теплообменника, например, автоматические промывочные устройства. Иначе, со временем, даже самый мощный высокопроточный теплообменник превратится в груду металлолома.

Материалы для высокопроточных теплообменников: выбор и особенности

Выбор материала – это ключевой фактор, определяющий долговечность и надежность высокопроточного теплообменника. Углеродистая сталь может быть подходящим вариантом для многих применений, но для более агрессивных сред рекомендуется использовать нержавеющую сталь (например, 304, 316L) или специальные сплавы на основе никеля. Выбор конкретного сплава зависит от химического состава теплоносителя, температуры и давления.

Например, при работе с кислыми средами часто используют нержавеющую сталь с добавлением молибдена, которая обладает повышенной стойкостью к коррозии. При работе с щелочными средами – сплавы на основе никеля. Важно учитывать не только стойкость к коррозии, но и механические свойства материала, такие как прочность на растяжение и усталость. В ООО Хэбэй Чжэннэн Котлооборудование мы всегда уделяем особое внимание выбору материалов, руководствуясь рекомендациями известных производителей и проведя собственные исследования.

Один из интересных трендов – использование полимерных материалов. Например, для работы с агрессивными средами или при необходимости снижения веса конструкции можно использовать полипропилен или полиэтилен высокой плотности. Однако, необходимо учитывать их ограниченную термостойкость и механическую прочность. Хотя в определенных применениях они могут быть вполне эффективны, но для высокопроточных теплообменников, работающих при высоких температурах и давлении, они, как правило, не подходят.

Пример из практики: проблемы с теплообменником для нефтеперерабатывающего завода

Недавно мы работали над проектом высокопроточного теплообменника для нефтеперерабатывающего завода. Было решено использовать нержавеющую сталь 316L для обеспечения стойкости к агрессивной среде. Однако, после нескольких месяцев эксплуатации, теплообменник начал быстро терять эффективность. При детальном анализе выяснилось, что причиной проблемы было образование накипи на рабочих поверхностях. Выбор материала был правильным, но не был учтен фактор образования отложений.

Для решения этой проблемы мы предложили установить систему автоматической промывки теплообменника. Это позволило поддерживать рабочие поверхности в чистоте и значительно повысить эффективность теплообмена. Этот случай показал, насколько важно учитывать все факторы, влияющие на работу высокопроточного теплообменника. Просто выбор качественного материала – недостаточно. Необходимо также предусмотреть системы очистки и защиты от образования отложений.

ВОО Хэбэй Чжэннэн Котлооборудование тесно сотрудничает с заказчиками на всех этапах проектирования и производства, чтобы обеспечить оптимальное решение для каждой конкретной задачи. Мы используем современные методы моделирования и анализа для оптимизации геометрии теплообменника и выбора оптимальных материалов.

Обслуживание и эксплуатация высокопроточных теплообменников

Правильное обслуживание и эксплуатация теплообменника – залог его долгой и бесперебойной работы. Регулярная проверка состояния рабочих поверхностей, промывка теплообменника, контроль давления и температуры – это основные мероприятия, которые необходимо проводить.

Необходимо также следить за качеством теплоносителя. Не допускайте попадания в теплообменник загрязнений и примесей, которые могут привести к образованию отложений и эрозии. Регулярно проводите анализ теплоносителя и, при необходимости, используйте системы фильтрации и очистки. Соблюдение этих простых правил поможет вам продлить срок службы высокопроточного теплообменника и избежать дорогостоящих ремонтов.

Мы рекомендуем проводить плановые осмотры и техническое обслуживание наших высокопроточных теплообменников не реже одного раза в год. В ходе осмотра проверяется состояние всех элементов конструкции, проводится измерение давления и температуры, а также выполняется промывка теплообменника.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Электрические водогрейные котлы

Электрические водогрейные котлы -

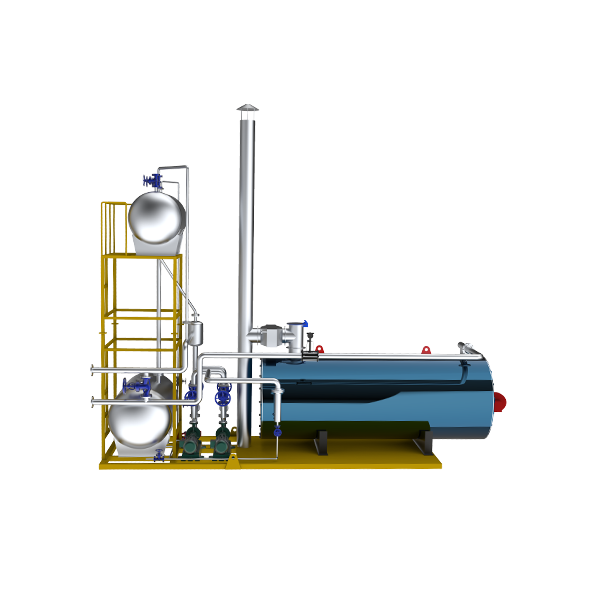

Моноблочные термомасляные котлы

Моноблочные термомасляные котлы -

Котлы с термомасляным нагревом

Котлы с термомасляным нагревом -

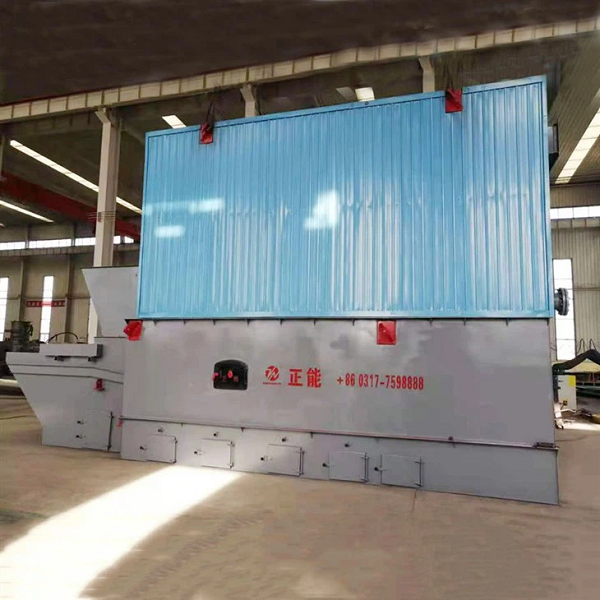

Угольные термомасляные котлы

Угольные термомасляные котлы -

Электронагревательные битумные резервуары

Электронагревательные битумные резервуары -

Газовые паровые котлы

Газовые паровые котлы -

Угольные паровые котлы

Угольные паровые котлы -

Горизонтальные битумные резервуары

Горизонтальные битумные резервуары -

Высокоэффективные газовые паровые котлы

Высокоэффективные газовые паровые котлы -

Коммерческие жидкотопливные паровые котлы

Коммерческие жидкотопливные паровые котлы -

Оборудование для вибросеивания

Оборудование для вибросеивания -

Вибросита

Вибросита

Связанный поиск

Связанный поиск- Производитель термостатов для пресс-форм

- Типы дешевых вибросито

- Купить электрический паровой котел

- Дешевая горелка veso

- Купить бак для эмульгированного асфальта

- Oem резервуар для хранения под давлением

- Дешевые уголь цепь теплопроводящей нефти печь

- Конструкция парового котла

- Низкоазотные газовые паровые котлы

- Купить упакованную теплообменную масляную печь