Oem сосуд под давлением

Сосуды под давлением – штука ответственная. И знаете, часто вижу, как недооценивают этап проектирования. Люди думают, что достаточно взять готовый чертеж, немного подкорректировать, и все готово. А ведь это большая ошибка. Опыт показывает, что именно на этапе проектирования кроются большинство проблем – от дефектов сварки до выхода из строя оборудования в процессе эксплуатации. В этой статье я попытаюсь поделиться некоторыми наблюдениями и практическими советами, основанными на многолетнем опыте работы в этой сфере. Будем говорить о реальных вещах, о том, с чем приходится сталкиваться каждый день, а не о теоретических конструкциях из учебников.

Основные этапы проектирования сосудов под давлением

Процесс проектирования сосудов под давлением начинается с четкого определения назначения сосуда. Это, пожалуй, самый важный этап. Нельзя просто так взять и спроектировать что-то, не зная, для чего оно будет использоваться, какие нагрузки ему придется выдерживать, какие среды будут в нем находиться. Например, то, что хорошо подходит для работы с водой под небольшим давлением, совершенно не подойдет для работы с агрессивной химией или для высоких температур. Иначе – печаль. Нужны точные данные о рабочей температуре, давлении, составе рабочей среды, а также о возможных механических нагрузках.

Дальше идет расчет прочности. Это – сердце проектирования. Здесь нужно учесть множество факторов: материал сосуда, толщину стенок, форму сосуда, наличие усиливающих элементов, а также коэффициенты запаса прочности. Используются различные нормативные документы, такие как ASME, EN, GOST. Важно правильно выбрать расчетную модель и убедиться, что расчеты выполнены с достаточным уровнем точности.

И, конечно, не стоит забывать о безопасности. Проект должен учитывать все возможные риски и предусматривать меры по предотвращению аварийных ситуаций. Это касается не только конструктивных решений, но и системы контроля и защиты, а также планов эвакуации и ликвидации последствий аварий.

Материаловедение и выбор сталей

Выбор материала для сосуда под давлением – это не просто вопрос стоимости. От выбора материала зависит прочность, коррозионная стойкость и долговечность сосуда. Чаще всего используются углеродистые стали, низколегированные стали и нержавеющие стали. Каждый тип стали имеет свои преимущества и недостатки. Например, нержавеющая сталь более устойчива к коррозии, но и дороже углеродистой.

Иногда приходится работать со сталями специального назначения, например, с хромомолибденовой сталью или сталью с повышенной прочностью. В таких случаях необходимо учитывать особенности обработки и сварки этих сталей. Мы однажды столкнулись с проблемой коррозии в сосуде, изготовленном из углеродистой стали. Оказалось, что рабочая среда содержала небольшое количество хлоридов, которые вызывали ускоренную коррозию металла. В итоге пришлось заменить сталь на нержавеющую, что потребовало перепроектирования и переизготовления сосуда. Сложно было это реализовать, потому что... (далее рассказ о логистических сложностях или других препятствиях)

Помните про влияние температуры. При высоких температурах, свойства стали меняются, это нужно учитывать при расчетах.

Сварка сосудов под давлением: тонкости и особенности

Сварка – это критически важный этап изготовления сосудов под давлением. Качество сварных швов определяет прочность и надежность всего сосуда. Существует несколько видов сварки: электродуговая сварка, газопламенная сварка, лазерная сварка. Каждый вид сварки имеет свои преимущества и недостатки. Выбор метода сварки зависит от материала сосуда, толщины стенок и требований к качеству шва.

Важно соблюдать все требования нормативных документов к сварке. Необходимо проводить предварительную подготовку кромок, использовать подходящие электроды и защитные газы, а также проводить контроль качества сварных швов. Мы всегда используем методы неразрушающего контроля, такие как рентгенография, ультразвуковая дефектоскопия и магнитопорошковый контроль, для выявления дефектов сварных швов.

Сварщики должны иметь соответствующую квалификацию и опыт работы. Сварка должна проводиться только квалифицированными сварщиками, прошедшими проверку на соответствие требованиям нормативных документов. Не всегда все так, как кажется. Часто даже опытные сварщики допускают ошибки, которые могут привести к серьезным последствиям. Поэтому контроль качества сварки – это не просто формальность, а необходимость.

Проблемы, с которыми сталкиваются при сварке больших диаметров

Сварка сосудов под давлением больших диаметров – это особая задача. При сварке больших диаметров возникают дополнительные трудности, такие как сложность контроля качества сварных швов и риск возникновения деформаций сосуда. Для решения этих проблем используются специальные технологии сварки и методы контроля качества.

Например, при сварке больших диаметров часто используют метод предварительного нагрева металла, чтобы снизить риск возникновения трещин. Также используется метод сварки в несколько проходов, чтобы обеспечить более прочное соединение. И, конечно, необходимо тщательно контролировать температуру сварки, чтобы избежать перегрева металла и возникновения деформаций.

Важно правильно подобрать режимы сварки и убедиться, что сварщик имеет опыт работы с подобным оборудованием. Зачастую приходится экспериментировать с параметрами, чтобы добиться оптимального результата. Это не всегда удается с первого раза, но постоянное обучение и повышение квалификации сварщиков – ключ к успеху.

Контроль качества и испытания

После изготовления сосуда под давлением необходимо провести его контроль качества и испытания. Контроль качества включает в себя проверку геометрии сосуда, толщины стенок, качества сварных швов и наличия дефектов. Испытания проводятся для проверки прочности сосуда и его способности выдерживать заданное давление. Существуют различные виды испытаний: гидравлические испытания, пневматические испытания, испытания на прочность.

Мы всегда проводим комплексный контроль качества и испытания сосудов, чтобы убедиться в их безопасности и надежности. Мы используем современное оборудование для контроля качества, такое как ультразвуковые дефектоскопы, рентгеновские аппараты и гидравлические испытательные стенды. По результатам испытаний выдается сертификат соответствия, который подтверждает, что сосуд соответствует требованиям нормативных документов.

Не стоит экономить на контроле качества и испытаниях. Это – залог безопасности и долговечности сосуда. Некачественный сосуд может привести к серьезным авариям и значительным финансовым потерям. Лучше потратить немного больше на контроль качества, чем потом исправлять ошибки.

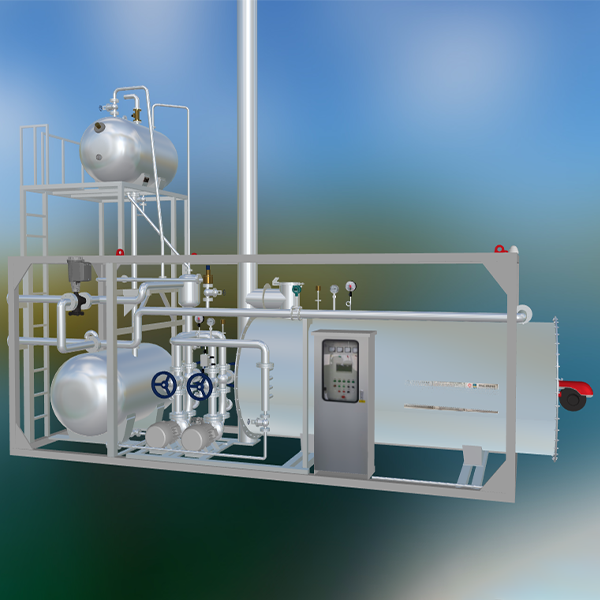

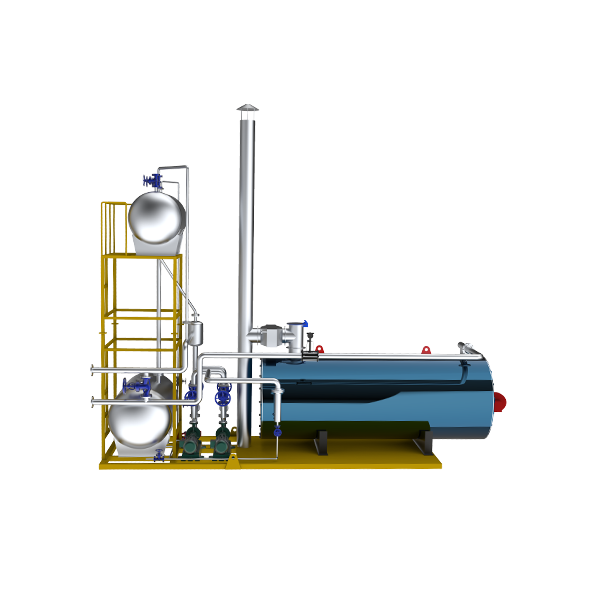

ООО Хэбэй Чжэннэн Котлооборудование и ваши решения

ООО Хэбэй Чжэннэн Котлооборудование – это надежный производитель сосудов под давлением различного назначения. Мы предлагаем широкий спектр услуг: от проектирования и изготовления до контроля качества и испытаний. Мы используем современное оборудование и материалы, и гарантируем высокое качество нашей продукции. Наш опыт позволяет нам решать самые сложные задачи и предлагать оптимальные решения для наших клиентов.

Мы работаем с различными отраслями промышленности: химической, нефтехимической, пищевой, энергетической и другими. Мы изготавливаем термомасляные котлы, асфальтовые резервуары, водогрейные котлы, печи для расплавленной соли и другие сосуды под давлением. Мы всегда готовы предложить индивидуальный подход к каждому клиенту и разработать проект, который соответствует его требованиям.

Заинтересовались? Обращайтесь к нам за консультацией! Мы поможем вам выбрать оптимальное решение и выполнить работы в кратчайшие сроки. Помните, безопасность – это самое главное.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

WNS серия паровых котлов

WNS серия паровых котлов -

Битумные резервуары

Битумные резервуары -

Горизонтальные термомасляные котлы

Горизонтальные термомасляные котлы -

Нефтяные и газовые паровые котлы

Нефтяные и газовые паровые котлы -

Солевые нагреватели

Солевые нагреватели -

Битумоэмульсионные емкости

Битумоэмульсионные емкости -

Битумонагревательные резервуары

Битумонагревательные резервуары -

Природногазовые паровые котлы

Природногазовые паровые котлы -

Вибросита

Вибросита -

Низкоазотные конденсационные паровые котлы

Низкоазотные конденсационные паровые котлы -

Солевые котлы

Солевые котлы -

Силосы для сухих сыпучих материалов

Силосы для сухих сыпучих материалов

Связанный поиск

Связанный поиск- Эксплуатация паровых котлов

- Дешевые термостат формы производство

- Oem вибрационный экран решения

- Эмалированный реактор в китае

- Дешевые системы очистки вибросита

- Производитель термомасляных котлов на биомассе

- Купить внешний змеевиковый реактор

- Конструкция парового котла

- Оптовая взрывозащищенная термомасляная печь

- Вибросита для бетонных установок