Oem многоярусный вибрационный грохот

Многоярусный вибрационный грохот – это, на первый взгляд, простое устройство. Но опыт показывает, что 'простота' здесь обманчива. Многие заказывают подобные установки, рассчитывая на типовое решение, а в итоге получают конструкцию, требующую серьезной доработок и, в некоторых случаях, полной переработки. Сегодня хочу поделиться своими мыслями и наблюдениями, основанными на многолетней работе с подобным оборудованием, в основном для нефтегазовой отрасли и горнодобывающей промышленности. Речь пойдет не о теории, а о практических проблемах, с которыми сталкиваешься в процессе проектирования и изготовления.

Обзор: Преодолевая сложности в разработке эффективной системы разделения

В основе работы вибрационного грохота – принцип разделения материала по массе. Но эффективное разделение – это сложная инженерная задача, требующая учета множества факторов: характеристик сырья (размер частиц, плотность, влажность), требуемой степени просеивания, производительности, а также условий эксплуатации. Простое проектирование, основанное на усредненных расчетах, часто приводит к низкой эффективности и быстрому износу оборудования. Ключевая проблема – это равномерная нагрузка на все ярусы, что обеспечивает оптимальное разделение и предотвращает преждевременное изношение. Мы часто видим, как инженеры игнорируют этот аспект, что приводит к непредсказуемым результатам.

Проблемы с равномерной нагрузкой и вибрационным режимом

Самый распространенный вызов – это обеспечить равномерную нагрузку на все ярусы многоярусного вибрационного грохота. Это не просто вопрос конструкции, это вопрос балансировки всей системы. Неправильно подобранные параметры вибрации, неравномерное распределение материала на загрузочной поверхности, недостаточная или избыточная жесткость конструкции – все это приводит к тому, что одни ярусы перегружены, а другие, напротив, недогружены. Это не только снижает эффективность, но и значительно увеличивает износ элементов грохота, особенно уплотнителей и вибраторов. Особенно остро эта проблема стоит при работе с неоднородным сырьем, например, с материалами, содержащими крупные и мелкие фракции.

Мы столкнулись с ситуацией, когда клиенту потребовалось изменить конструкцию грохота после всего лишь нескольких недель эксплуатации. Причина – неравномерный износ резиновых уплотнителей на верхних ярусах. Выяснилось, что нагрузка на них была значительно выше, чем на нижние. Это потребовало перепроектирования конструкции и замены уплотнителей на более прочные.

Выбор вибрационной системы: оптимизация производительности и долговечности

Вибрационная система – ключевой элемент многоярусного вибрационного грохота. Выбор типа вибратора (механического, электромагнитного, гидровибратора) и его параметров (частота, амплитуда, смещение) напрямую влияет на эффективность и долговечность оборудования. Не стоит слепо копировать решения других производителей. Необходимо проводить собственные расчеты и испытания, чтобы подобрать оптимальные параметры для конкретного типа сырья и требуемой производительности. Важно учитывать не только мощность вибратора, но и его конструктивные особенности, а также влияние внешних факторов (температура, влажность, вибрации от других механизмов).

Материалы и технологии изготовления: гарантия надежности и долговечности

Качество изготовления многоярусного вибрационного грохота напрямую зависит от используемых материалов и технологий. Рама грохота должна быть изготовлена из высокопрочной стали, устойчивой к коррозии и механическим повреждениям. Ярусы грохота обычно изготавливаются из проволоки, сетки или металлической сетки, выбираемой в зависимости от требуемой зернистости. Уплотнители должны быть изготовлены из износостойких материалов, устойчивых к абразивному износу и воздействию химически агрессивных сред. Важно, чтобы все элементы грохота были изготовлены с высокой точностью и качеством сборки.

У нас был случай, когда грохот быстро вышел из строя из-за использования некачественной проволоки для изготовления ярусов. Проволока оказалась недостаточно прочной и быстро износилась, что привело к деформации ярусов и снижению эффективности разделения. Это потребовало полной замены ярусов и пересмотра требований к используемым материалам.

Важные аспекты проектирования и монтажа

Проектирование многоярусного вибрационного грохота – это итеративный процесс, требующий постоянной корректировки и оптимизации. Необходимо учитывать не только технические требования, но и факторы, связанные с монтажом и эксплуатацией оборудования. Важно предусмотреть возможность демонтажа и ремонта отдельных элементов грохота, а также обеспечить удобный доступ для обслуживания и контроля. Нельзя забывать и о безопасности – конструкция грохота должна быть безопасной для операторов и персонала, работающего вблизи оборудования.

Амортизация и гашение вибраций

Вибрации – неизбежный спутник работы вибрационного грохота. Однако, чрезмерные вибрации могут привести к деформации конструкции, преждевременному износу элементов и снижению эффективности разделения. Поэтому необходимо предусмотреть меры по гашению вибраций, такие как использование демпферов, амортизаторов или специальных опорных конструкций. Эффективность таких мер зависит от многих факторов, включая частоту и амплитуду вибраций, а также характеристики используемых демпфирующих материалов.

Учет условий эксплуатации и специфики сырья

Проектирование многоярусного вибрационного грохота должно учитывать условия эксплуатации и специфику сырья. Если грохот будет работать в агрессивной среде, необходимо использовать материалы, устойчивые к коррозии и химическому воздействию. Если сырье содержит абразивные частицы, необходимо использовать износостойкие материалы и предусмотреть меры по снижению абразивного износа. Если грохот будет работать при высоких температурах, необходимо использовать материалы, устойчивые к высоким температурам.

Заключение: Ключ к успеху – детальный подход

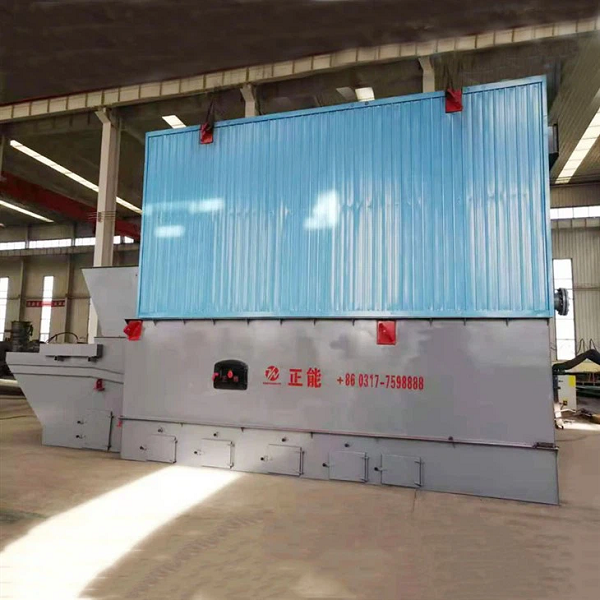

Проектирование и изготовление многоярусного вибрационного грохота – это ответственная задача, требующая глубоких знаний и опыта. Не стоит экономить на проектировании и материалах, иначе можно столкнуться с серьезными проблемами в процессе эксплуатации. Детальный подход к проектированию, учет всех факторов и постоянный контроль качества – вот ключ к успеху в этом деле. Мы, как компания ООО Хэбэй Чжэннэн Котлооборудование, стремимся предоставлять нашим клиентам надежные и эффективные решения, основанные на многолетнем опыте и глубоких знаниях. Наша компания специализируется на НИОКР, производстве и продаже различных видов оборудования, включая многоярусные вибрационные грохоты.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Дизельные термомасляные котлы

Дизельные термомасляные котлы -

Угольно-биомассовые термомасляные котлы-нагреватели

Угольно-биомассовые термомасляные котлы-нагреватели -

WNS серия паровых котлов

WNS серия паровых котлов -

Полностью предварительно смешанные водогрейные котлы

Полностью предварительно смешанные водогрейные котлы -

Вибросита

Вибросита -

Силосы для насыпного цемента

Силосы для насыпного цемента -

Промышленные паровые котлы

Промышленные паровые котлы -

Моноблочные термомасляные котлы

Моноблочные термомасляные котлы -

Цепные термомасляные котлы с колосниковой решеткой

Цепные термомасляные котлы с колосниковой решеткой -

Низкоазотные газовые паровые котлы

Низкоазотные газовые паровые котлы -

Коммерческие электрические паровые котлы

Коммерческие электрические паровые котлы -

Битумоплавильные котлы-нагреватели

Битумоплавильные котлы-нагреватели

Связанный поиск

Связанный поиск- Купить монтаж напорных труб

- Вибрационный грохот для асфальтовой станции в китае

- Жидкотопливный газовый термомасляный котел

- Вибрационный грохот в китае

- Купить котел с кипящим слоем

- Использование парового котла oem

- Взрывозащищенный котел с термомаслом

- Газовый паровой котел yukseltur

- Очистка вибросита

- Oem паровой водогрейный котел газ