Oem мембранная настенная производственная линия

ОЕМ мембранная настенная производственная линия – это тема, которая часто всплывает в разговорах с заказчиками, и, честно говоря, меня всегда немного смущает их представления о ней. Многие думают, что это просто 'стена' с мембранами, готовая к работе. Но реальность, как всегда, гораздо сложнее. На самом деле, это комплексная система, требующая продуманного подхода на всех этапах – от проектирования до запуска и последующего обслуживания. Хочу поделиться своим опытом, который, надеюсь, поможет развеять некоторые мифы и дать более реалистичное представление о том, что представляет собой эта технология.

Обзор: что скрывается за 'мембранной стеной'?

Если говорить коротко, то производственная линия с мембранной стенкой предназначена для создания герметичных, легких и прочных конструкций. Она применяется во многих отраслях: от пищевой промышленности и фармацевтики (где важна безупречная гигиена) до химической промышленности и производства строительных материалов. Сам процесс – это комплексная интеграция оборудования для нанесения мембран, их вулканизации (если требуется), контроля качества и сборки готового изделия. На первый взгляд, все просто, но на практике возникают нюансы, которые необходимо учитывать.

Основные этапы производства

Начнем с самого начала. Привлекаем заказчика к детальному проектированию. Это не просто отрисовка чертежей, а глубокое понимание задач, которые должна решать конечная конструкция. Какие эксплуатационные характеристики важны? Какие нагрузки она будет выдерживать? Каков допустимый уровень загрязнения? Ответы на эти вопросы определяют выбор материалов, технологию нанесения мембран и, конечно, конструкцию самой линии.

Далее идет подготовка поверхности. Она должна быть идеально чистой и сухой, чтобы обеспечить надежное сцепление мембраны. Этап подготовки часто недооценивают, но именно от него зависит долговечность и герметичность всей конструкции. В наших проектах мы используем различные методы очистки, от механической обработки до химической очистки, в зависимости от типа поверхности и загрязнений.

Сама процедура нанесения мембраны может быть различной: ручная, автоматизированная, с использованием различных типов оборудования. Мы работаем с разными типами мембран – полиуретановыми, поливинилхлоридными, силиконовыми. Выбор материала зависит от требований к химической стойкости, термостойкости, механической прочности и другим параметрам. После нанесения следуют этапы вулканизации или отверждения, контроль качества и, наконец, сборка готового изделия.

Реальный опыт: что может пойти не так?

Не все всегда идет гладко. За время работы над различными проектами мы сталкивались с рядом проблем, которые возникают регулярно. Одна из самых распространенных – это проблемы с адгезией мембраны к поверхности. Это может быть связано с неправильной подготовкой поверхности, использованием неподходящего клея или неправильными условиями нанесения. В таких случаях приходится проводить повторную обработку поверхности или переделывать всю конструкцию, что увеличивает стоимость и сроки производства.

Проблемы с качеством материалов

Еще одна проблема – это качество самих мембран. На рынке представлено множество производителей, и не всегда легко выбрать надежного поставщика. Мы неоднократно сталкивались с ситуациями, когда поставлялись мембраны с дефектами, которые трудно обнаружить на ранних этапах производства. Это может привести к серьезным проблемам с герметичностью и долговечностью готовой конструкции. Поэтому мы всегда проводим тщательный входной контроль материалов и сотрудничаем только с проверенными поставщиками.

Часто возникают вопросы, связанные с правильной настройкой оборудования для нанесения и вулканизации мембран. Неправильные параметры могут привести к неравномерному нанесению мембраны, ее повреждению или неполной вулканизации. Для решения этих проблем требуется опыт и квалификация операторов, а также регулярное техническое обслуживание оборудования. Мы проводим обучение персонала заказчика и оказываем техническую поддержку на всех этапах производства.

Технологические нюансы: что нужно знать?

Важно понимать, что производственная линия с мембранной стенкой – это не просто набор оборудования, а сложная технологическая система. Для обеспечения ее эффективной работы необходимо учитывать множество факторов: температуру, влажность, скорость нанесения мембраны, время вулканизации и т.д. Все эти параметры должны быть строго контролируемыми и соответствовать требованиям производителя мембран.

Оборудование: на что обратить внимание?

Выбор оборудования для производства мембранных настенных конструкций – это важный этап. В зависимости от типа мембран и объемов производства необходимо выбирать различное оборудование: напылители, валковые машины, печи для вулканизации, системы контроля качества и т.д. Важно, чтобы оборудование было надежным, современным и соответствовало требованиям безопасности.

Не стоит экономить на автоматизации. Автоматизация процессов нанесения и сборки позволяет повысить производительность, снизить затраты на оплату труда и повысить качество продукции. В наших проектах мы стараемся максимально автоматизировать производственный процесс, чтобы минимизировать ручной труд и исключить человеческий фактор.

Перспективы развития: что нас ждет в будущем?

Технология ОЕМ мембранной настенной производственной линии постоянно развивается. Появляются новые типы мембран с улучшенными характеристиками, разрабатываются новые технологии нанесения и сборки. В будущем мы ожидаем, что эта технология станет еще более эффективной и доступной. Особенно перспективным направлением является использование нанотехнологий для создания мембран с улучшенными свойствами – повышенной прочностью, химической стойкостью и теплоизоляцией.

Также важным направлением является интеграция производственной линии с системами автоматизации и контроля качества на основе искусственного интеллекта. Это позволит повысить точность и надежность производственного процесса, а также снизить затраты на обслуживание оборудования. Мы следим за новейшими тенденциями в этой области и внедряем новые технологии в свои проекты.

Сотрудничество с опытными партнерами

Важно понимать, что создание эффективной производственной линии с мембранными стенами – это сложная задача, требующая сотрудничества с опытными партнерами – поставщиками оборудования, производителями мембран и проектировщиками. Мы всегда готовы к такому сотрудничеству и предлагаем комплексные решения, включающие проектирование, поставку оборудования, монтаж и пусконаладочные работы, обучение персонала и техническую поддержку.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Двухъярусные вибросита

Двухъярусные вибросита -

WNS серия паровых котлов

WNS серия паровых котлов -

Горизонтальные вибросита

Горизонтальные вибросита -

Силосы для сухих сыпучих материалов

Силосы для сухих сыпучих материалов -

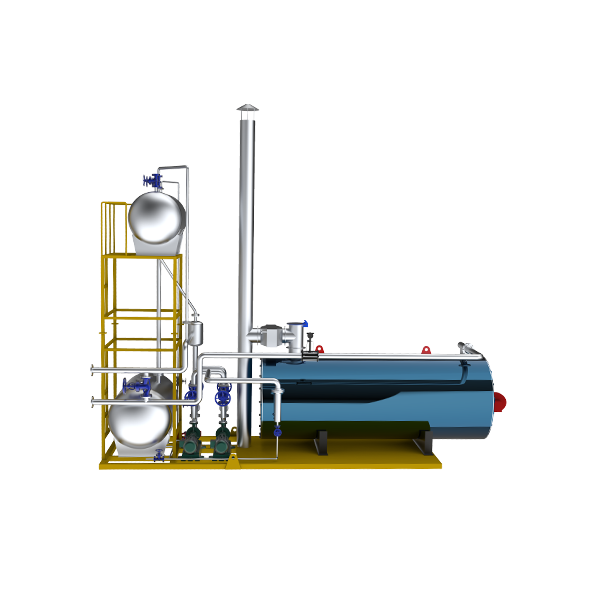

Моноблочные термомасляные котлы

Моноблочные термомасляные котлы -

WNS конденсационные паровые котлы

WNS конденсационные паровые котлы -

Электрические термомасляные котлы

Электрические термомасляные котлы -

Резервуары для сыпучих порошков

Резервуары для сыпучих порошков -

Вибросита

Вибросита -

Малые электрические паровые котлы

Малые электрические паровые котлы -

Шахтные вибросита

Шахтные вибросита -

Битумонагревательные резервуары

Битумонагревательные резервуары

Связанный поиск

Связанный поиск- Сила g вибросита

- Нестандартный реактор oem

- Купить паровой котел оборудование

- Типы вибросит

- Купить трубчатую нагревательную печь

- Купить вибрационный грохот

- Купить термомасляный котел принцип работы

- Производство мембранных водоохлаждаемых настенных котлов в китае

- Горизонтальные резервуары для мазута

- Дешевая печь для нагрева асфальта