Oem внешний реактор катушки

В последнее время наблюдается повышенный интерес к внешним реакторам катушки для различных промышленных применений, особенно в нагреве жидкостей и газов. Многие считают, что это просто замена внутреннего реактора, но реальность гораздо сложнее. Часто встречаю заблуждение, будто проектирование и изготовление – это механическая задача, основанная на стандартных расчетах. На деле, стоит учитывать целый комплекс факторов, от тепловых характеристик рабочей среды до требований к долговечности и безопасности. Поэтому хочу поделиться опытом, который мы получили в ООО Хэбэй Чжэннэн Котлооборудование.

Что такое внешний реактор катушки? Краткий обзор

Для начала, давайте определимся, что подразумевается под внешним реактором катушки. Это теплообменник, в котором тепло передается жидкости или газу через катушки, расположенные вне основного теплообменного блока. По сравнению с внутренними реакторами, такие конструкции позволяют добиться более равномерного нагрева, снизить риск локального перегрева и упростить очистку.

Использование внешних реакторов катушки становится актуальным при работе с агрессивными средами, высокими температурами или сложными тепловыми режимами. Например, в процессах производства химических веществ, нефтепереработки или в системах горячего водоснабжения.

Наш опыт показывает, что выбор правильной конструкции и материалов для внешнего реактора катушки – критически важный этап. Иначе даже при оптимальных расчетах, эксплуатация будет сопряжена с проблемами и дорогостоящим ремонтом.

Основные преимущества и недостатки

Преимущества очевидны: улучшенный теплообмен, гибкость в конструкции, возможность использования различных типов катушек (спиральные, плоские, и т.д.). Однако стоит учитывать, что внешние реакторы, как правило, занимают больше места, чем внутренние, и требуют более сложной системы крепления и обслуживания. Также, потенциально выше риск утечек, хотя современные технологии позволяют минимизировать эту проблему.

Проблемы проектирования и производства

Самая большая сложность – это правильный расчет теплопередачи. Недостаточно просто знать теплоемкость жидкости и мощность источника тепла. Нужно учитывать скорость потока, коэффициент теплоотдачи, особенности геометрии катушек и теплообменного блока. Мы часто сталкиваемся с ситуацией, когда первоначальные расчеты, основанные на усредненных данных, приводят к неоптимальной конструкции и снижению эффективности.

Другая проблема – это выбор материалов. В зависимости от рабочей среды, необходимо выбирать материалы, устойчивые к коррозии, высоким температурам и давлению. Например, при работе с агрессивными кислотами или щелочами, потребуется использовать специальные сплавы или покрытия. Мы работаем с различными металлами, включая нержавеющую сталь, титан, никелевые сплавы, и каждый из них имеет свои преимущества и недостатки.

Сложности при изготовлении катушек

Изготовление самих катушек – тоже ответственный процесс. Важно обеспечить точное соблюдение геометрии, качество сварных швов и герметичность соединений. Мы используем современные технологии сварки и контроля качества, чтобы гарантировать надежность и долговечность катушек. Часто возникают проблемы с равномерностью намотки проволоки, особенно при изготовлении спиральных катушек. Для решения этой проблемы применяем автоматизированные системы намотки и строгий контроль качества на всех этапах производства.

Реальный пример: оптимизация внешнего реактора для производства полимеров

Недавно мы работали над проектом по изготовлению внешнего реактора катушки для производства полимеров. Клиент столкнулся с проблемой неравномерного нагрева полимерной массы, что приводило к снижению качества готовой продукции. Первоначальный проект был разработан на основе стандартных расчетов, но после первых испытаний стало очевидно, что он не подходит для конкретных условий производства.

Мы провели детальный анализ тепловых процессов, использовали метод конечных элементов для оптимизации геометрии катушек и теплообменного блока. Также внесли изменения в систему управления потоком полимерной массы, чтобы обеспечить более равномерное распределение тепла. В итоге, нам удалось значительно улучшить качество готовой продукции и повысить производительность. Этот проект показал, насколько важно учитывать специфику каждого конкретного применения.

Ошибки, которых стоит избегать

Из опыта можно выделить несколько типичных ошибок. Во-первых, недооценка сложности тепловых расчетов. Во-вторых, неправильный выбор материалов. В-третьих, недостаточный контроль качества на всех этапах производства. И, наконец, пренебрежение требованиями к безопасности. Эти ошибки могут привести к серьезным проблемам и дорогостоящему ремонту. Поэтому всегда рекомендуем проводить тщательный анализ проекта и использовать только качественные материалы и технологии.

Перспективы развития

Технологии внешних реакторов катушки постоянно развиваются. Появляются новые типы катушек, новые материалы и новые методы управления тепловыми процессами. В будущем, можно ожидать появления более компактных, эффективных и надежных конструкций. Нам кажется, что востребованность внешних реакторов катушки будет только расти, особенно в тех областях, где требуется высокая точность и надежность.

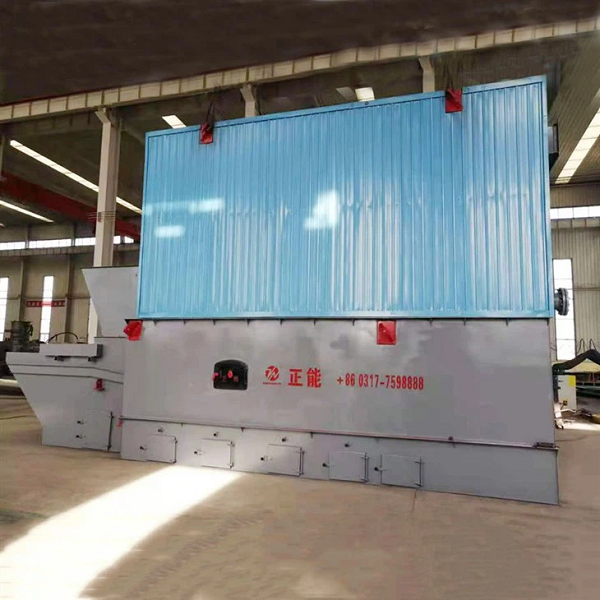

ООО Хэбэй Чжэннэн Котлооборудование продолжает активно работать над разработкой новых решений в области теплообменного оборудования, включая внешние реакторы катушки. Мы постоянно совершенствуем наши технологии и используем новейшие материалы, чтобы удовлетворить растущие потребности наших клиентов. Вы можете ознакомиться с нашими решениями на сайте https://www.zngl.ru. Надеюсь, эта информация будет полезна.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Горизонтальные термомасляные котлы

Горизонтальные термомасляные котлы -

Битумонагревательные резервуары

Битумонагревательные резервуары -

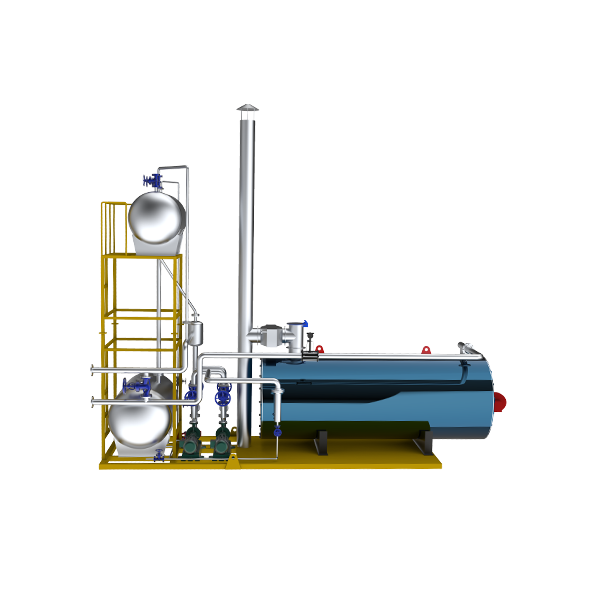

Термомасляные нагреватели

Термомасляные нагреватели -

Нефтяные и газовые паровые котлы

Нефтяные и газовые паровые котлы -

WNS конденсационные паровые котлы

WNS конденсационные паровые котлы -

Битумные резервуары

Битумные резервуары -

Конденсационные паровые котлы на жидком топливе/газе

Конденсационные паровые котлы на жидком топливе/газе -

Дымовые паровые котлы

Дымовые паровые котлы -

Силосы для насыпного цемента

Силосы для насыпного цемента -

Солевые котлы

Солевые котлы -

Теплоносительные котлы на жидком топливе и газе

Теплоносительные котлы на жидком топливе и газе -

Солевые нагреватели

Солевые нагреватели

Связанный поиск

Связанный поиск- Купить башню

- Дешевый реактор с внешним змеевиком

- Газовый термомасляный котёл ультра-low nox

- Внутренняя структура парового котла в китае

- Вибрационный грохот для пескобетонного завода в китае

- Оптовые паровые и водогрейные котлы

- Китайская цепная теплообменная масляная печь работающая на угле

- Китайская башня для фармацевтического завода

- Купить вибрационный грохот для смесительной станции

- Oem вибросито на буровых установках