Oem вибросито для очистки бурового раствора

ОЕМ вибросито для очистки бурового раствора – тема, которая часто всплывает в обсуждениях при работе с буровыми растворами. Многие считают это простым решением, но на практике все гораздо сложнее. Зачастую, просто приобретая и устанавливая, рассчитывают на чудо, а результат оказывается не таким радужным. В этой статье я хотел бы поделиться своим опытом и некоторыми наблюдениями, касающимися использования вибрационных сит для фильтрации буровых растворов, с акцентом на реальные проблемы и возможные решения.

Проблема с эффективностью: почему простое вибросито недостаточно

Первая, и самая распространенная ошибка – недооценка задачи. Простое вибросито для очистки бурового раствора, особенно дешевое, может не обеспечить требуемой степени очистки. Оно прекрасно справляется с крупными частицами, но мелкие твердые частицы, глинистые сгустки, и даже некоторые минералы могут просачиваться сквозь сетку, существенно ухудшая качество бурового раствора. Это приводит к повышению износа оборудования, снижению эффективности бурения и, в конечном итоге, к увеличению затрат.

Я сталкивался с ситуацией, когда на параметрах бурового раствора были лишь незначительные отклонения, но износ бурового долота был гораздо выше нормы. После тщательного анализа выяснилось, что причиной была не недостаток смазки, а наличие мелких абразивных частиц, которые проходили через сито, но уже вызывали повреждения. В таких случаях, простое увеличение частоты вибрации или изменение угла наклона сетки недостаточно – нужна более комплексная подход.

Важно понимать, что эффективность работы вибросита для очистки бурового раствора напрямую зависит от множества факторов: типа используемой сетки (материал, размер ячеек), частоты вибрации, скорости потока, состава бурового раствора, а также от правильности обслуживания оборудования. Игнорирование этих факторов – прямая дорога к разочарованию.

Выбор сетки: материал, размер и назначение

Выбор подходящей сетки – это ключевой момент. Стандартные сетки из нержавеющей стали могут быть недостаточно эффективными при работе с абразивными частицами. В таких случаях, рекомендуется использовать сетки с усиленным каркасом и специальным покрытием, например, из PTFE (тефлона) или других полимерных материалов. PTFE сетки обладают повышенной устойчивостью к истиранию и коррозии, что позволяет увеличить срок их службы и повысить эффективность фильтрации. Кроме того, важно правильно подобрать размер ячеек сетки. Слишком крупные ячейки не обеспечат достаточной защиты, а слишком мелкие могут привести к забиванию сита.

Не стоит забывать о специализированных сетках с различными геометрическими формами ячеек. Например, сетки с волнистой поверхностью улучшают распределение потока и снижают риск забивания. ООО Хэбэй Чжэннэн Котлооборудование предлагает широкий выбор сетчатых элементов для очистки буровых растворов, учитывающий различные требования к эффективности и надежности. Выбор конкретной модели должен основываться на результатах анализа состава бурового раствора и ожидаемой степени очистки.

У нас в компании часто приходится консультировать клиентов по поводу выбора сетки. Мы проводим лабораторные испытания с использованием реального состава бурового раствора, чтобы определить оптимальный размер ячеек и материал сетки. Это позволяет избежать ошибок при выборе и обеспечить максимальную эффективность работы вибросита для очистки бурового раствора.

Техническое обслуживание: залог долговечности и эффективности

Регулярное техническое обслуживание – еще один важный фактор, влияющий на эффективность и долговечность вибросита для очистки бурового раствора. Это включает в себя чистку сетки, смазку подшипников, проверку состояния вибрационного двигателя и другие работы.

Например, игнорирование регулярной чистки сетки может привести к ее быстрому забиванию и снижению эффективности. Грязь и абразивные частицы накапливаются на сетке, увеличивая сопротивление потоку и уменьшая ее пропускную способность. Это, в свою очередь, может привести к перегрузке вибрационного двигателя и его поломке. Мы рекомендуем проводить чистку сетки не реже одного раза в смену, а при работе с особо грязными буровыми растворами – чаще.

Важно следить за состоянием вибрационного двигателя. Недостаточная смазка подшипников или износ ротора могут привести к вибрациям и, как следствие, к повреждению сетки. Регулярная проверка и смазка подшипников – это простая, но важная процедура, которая позволит продлить срок службы вибрационного двигателя и обеспечить надежную работу вибросита для очистки бурового раствора.

Решение проблем с забиванием: практические советы

Забивание сетки – одна из наиболее распространенных проблем при использовании вибросита для очистки бурового раствора. Кроме регулярной чистки, существуют и другие способы предотвращения забивания. Например, можно использовать предварительные фильтры для удаления крупных частиц или специальные химические реагенты, которые снижают агрессивность бурового раствора. Иногда помогает применение ультразвуковых очистителей, которые разрыхляют сгустки и облегчают их удаление.

Я помню один случай, когда на буровом участке возникла проблема с забиванием вибросита для очистки бурового раствора при работе с глинистым раствором. После анализа состава бурового раствора выяснилось, что в нем содержалось большое количество органических веществ, которые способствовали образованию устойчивых глинистых сгустков. В этом случае, мы рекомендовали использовать химические реагенты, которые улучшают диспергирующие свойства глины и снижают риск образования сгустков. Это позволило значительно снизить частоту чистки сетки и повысить эффективность работы вибросита для очистки бурового раствора.

В некоторых случаях, эффективным решением может быть использование двухступенчатой системы фильтрации, состоящей из предварительного фильтра и вибросита для очистки бурового раствора. Предварительный фильтр улавливает крупные частицы, а вибросито – мелкие. Это позволяет снизить нагрузку на вибросито и увеличить срок его службы.

Интеграция в систему очистки: оптимизация процесса

Не стоит рассматривать вибросито как изолированное устройство. Его эффективность значительно возрастает при интеграции в комплексную систему очистки бурового раствора, включающую в себя различные типы фильтров и сепараторов.

Например, установка вибросита для очистки бурового раствора после центрифуги позволит удалить остаточные твердые частицы, которые могли пройти через центрифугу. Это, в свою очередь, снизит нагрузку на последующие фильтры и повысит эффективность всего процесса очистки. Мы часто рекомендуем такой подход, особенно при работе с высоковязкими буровыми растворами.

Важно правильно выбрать расположение вибросита для очистки бурового раствора в системе фильтрации. Он должен располагаться после предварительной очистки и перед использованием бурового раствора для бурения. Это позволит обеспечить максимальную защиту оборудования и повысить эффективность буровых работ. При выборе системы фильтрации необходимо учитывать состав бурового раствора, требуемую степень очистки и другие факторы.

ООО Хэбэй Чжэннэн Котлооборудование предлагает решения для интеграции виброситов для очистки бурового раствора в различные системы фильтрации. Наши специалисты помогут вам подобрать оптимальную конфигурацию системы, учитывающую ваши потребности и особенности бурового участка.

Необщие замечания и уроки

И, наверное, последнее, что хочется добавить. Иногда, после внедрения вибросита для очистки бурового раствора, клиенты ожидают мгновенных результатов, но нужно понимать, что процесс оптимизации требует времени и постоянного мониторинга. Необходимо регулярно контролировать параметры бурового раствора, анализировать состав твердых частиц и вносить корректировки в режим работы оборудования. Это непрерывный цикл, который требует профессионального подхода и опыта. И да, иногда проще и дешевле вовсе отказаться от вибросита для очистки бурового раствора и выбрать другую систему фильтрации, особенно если буровой раствор не сильно загрязнен

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Большие электрические паровые котлы

Большие электрические паровые котлы -

Электротермические масляные котлы

Электротермические масляные котлы -

Битумоэмульсионные емкости

Битумоэмульсионные емкости -

Конденсационные паровые котлы

Конденсационные паровые котлы -

Высокоэффективные газовые паровые котлы

Высокоэффективные газовые паровые котлы -

Оборудование для вибросеивания

Оборудование для вибросеивания -

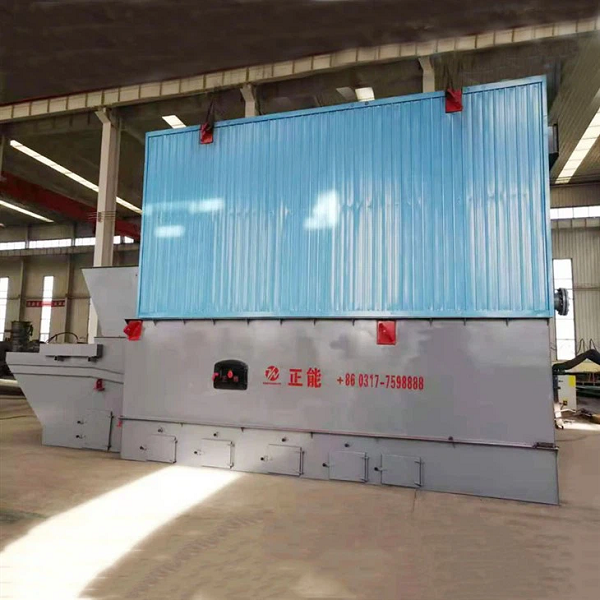

Цепные термомасляные котлы с колосниковой решеткой

Цепные термомасляные котлы с колосниковой решеткой -

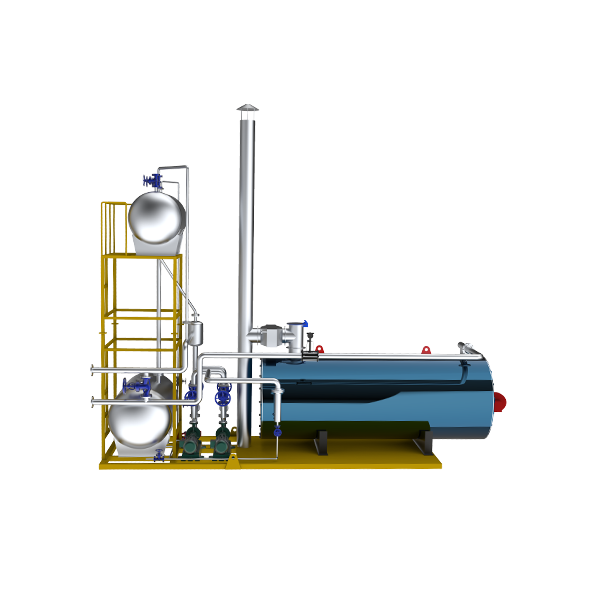

Термомасляные нагреватели

Термомасляные нагреватели -

Солерасплавильные печи на жидком топливе/газе

Солерасплавильные печи на жидком топливе/газе -

Полностью предварительно смешанные водогрейные котлы

Полностью предварительно смешанные водогрейные котлы -

Угольные вибросита

Угольные вибросита -

Моноблочные термомасляные котлы

Моноблочные термомасляные котлы

Связанный поиск

Связанный поиск- Горелка oem rialto

- Купить вибросито для бурения

- Котёл для нагрева битума

- Оптовая нефтяной паровой котел

- Оборудование для паровых котлов в китае

- Дешевые swarco вибрационный экран

- Oem паровой котел

- Оптовый вибрационный экран для смесительной станции

- Электрический теплообменный масляный котел в китае

- Дешевый электрический паровой котел отопления