Oem вибрационный экран очистки

Вибрационные экраны очистки – это, на первый взгляд, простая вещь. Сортировка материалов по фракциям – задача решаемая. Но когда дело доходит до реальной эксплуатации, возникают вопросы. Часто клиенты приходят с ожиданием 'волшебной таблетки', надеясь на простое решение всех проблем с очисткой. Но давайте начистоту, здесь нет идеальных решений. Есть лишь компромиссы и выбор оптимального варианта, исходя из конкретных условий и требований.

Обзор: Зачем нужен вибрационный экран? и где возникают сложности

Коротко говоря, вибрационные экраны очистки – это важнейший элемент технологической цепочки, позволяющий отделить материал нужной фракции от остального. Используются они повсеместно: от горнодобывающей промышленности до переработки отходов, от зернохранилищ до цементных заводов. Главная задача – повышение эффективности дальнейшей обработки и снижение износа оборудования, работающего с определенной фракцией. Однако, на практике, часто проблемы возникают с подбором оптимального типа экрана, с настройкой вибрационных параметров, и особенно с утилизацией материала, не попадающего в нужную фракцию.

Самая распространенная ошибка, которую я вижу, это недооценка влияния влажности материала. На влажность, в свою очередь, влияет множество факторов, от погодных условий до специфики хранимого продукта. Если влажность слишком высокая, то материал может слипаться, забивать сетку экрана, что существенно снижает его эффективность и увеличивает время простоя.

Проблемы с забиванием сетки экрана

Забивание сетки – классика. Здесь важно понимать причину. Если это просто агрессивный материал с крупными включениями, то достаточно подобрать сетку с подходящим размером ячеек и настроить интенсивность вибрации. Но если забивание происходит из-за слипания материала, то нужно думать о дополнительных мерах: например, о предварительной сушке или о нанесении антислеживающего агента. Мы однажды работали с цементным заводом, где проблема забивания сетки была решена с помощью специального распылителя, который слегка увлажнял материал перед попаданием на экран. Это показало отличные результаты, но требует тщательного контроля и регулярной очистки распылителя.

Еще одна проблема – это неравномерная подача материала. Если материал подается на экран неравномерно, это приводит к перегрузке отдельных секций и снижает эффективность сортировки. В этом случае необходимо использовать систему равномерной подачи, например, конвейер с регулируемой скоростью.

Типы вибрационных экранов: плюсы и минусы

Существует несколько типов вибрационных экранов очистки: горизонтальные, вертикальные, наклонные, с различными типами сетки. Каждый тип имеет свои преимущества и недостатки. Горизонтальные экраны наиболее распространены и подходят для сортировки сыпучих материалов. Вертикальные экраны занимают меньше места и подходят для небольших помещений. Наклонные экраны используются для сортировки больших объемов материала.

Выбор типа экрана зависит от многих факторов: объема производимого материала, размеров частиц, влага, и доступного пространства. Например, для переработки крупнозернистого песка обычно используют наклонные экраны, а для сортировки мелкодисперсных материалов – горизонтальные. Важно также учитывать возможность замены сетки и обслуживание экрана.

Выбор материала сетки

Материал сетки также играет важную роль в эффективности работы экрана. Наиболее часто используются сетки из нержавеющей стали, пластика и текстильных материалов. Нержавеющая сталь устойчива к коррозии и механическим повреждениям, но дороже. Пластиковые сетки более дешевые, но менее долговечные. Текстильные сетки хорошо подходят для сортировки мелких фракций, но требуют более тщательного обслуживания.

Мы тестировали несколько типов сетки из полипропилена для переработки пластиковых отходов. Оказалось, что даже при относительно небольшом объеме перерабатываемых отходов, пластиковые сетки быстро изнашиваются и требуют частой замены. В итоге мы остановились на нержавеющей стали, хотя это увеличило первоначальные затраты, но значительно снизило затраты на обслуживание в долгосрочной перспективе.

Настройка параметров вибрации: что нужно учитывать?

Настройка параметров вибрации – это, пожалуй, самый сложный этап в работе с вибрационными экранами очистки. Неправильные настройки могут привести к снижению эффективности сортировки и повышенному износу оборудования. Параметры вибрации включают в себя частоту, амплитуду и угол наклона.

Частота вибрации должна подбираться в зависимости от размера частиц материала. Для мелких частиц обычно используют более высокую частоту, для крупных – более низкую. Амплитуда вибрации должна быть достаточной для того, чтобы материал перемещался по сетке, но не слишком высокой, чтобы не повредить сетку и другие элементы экрана. Угол наклона экрана также влияет на эффективность сортировки. Он должен быть подобран таким образом, чтобы материал стекал по сетке под небольшим углом.

Автоматизация процесса настройки

В последнее время все больше производителей предлагают вибрационные экраны очистки с автоматизированной системой настройки параметров вибрации. Эта система позволяет автоматически подбирать оптимальные параметры в зависимости от типа материала и объема производимой продукции. Автоматизация процесса настройки значительно упрощает работу с оборудованием и повышает его эффективность.

Недавно мы установили автоматизированный вибрационный экран для сортировки строительных материалов. Система самостоятельно оптимизировала параметры вибрации в зависимости от влажности и размера частиц, что позволило значительно увеличить производительность и снизить затраты на обслуживание. В целом, автоматизация – это шаг в правильном направлении, но она требует определенных инвестиций.

Обслуживание и ремонт вибрационных экранов очистки

Регулярное обслуживание и ремонт – это залог долгой и бесперебойной работы вибрационных экранов очистки. Обслуживание включает в себя очистку сетки, смазку подшипников, проверку вибрационных элементов и регулировку параметров работы.

Рекомендуется проводить очистку сетки не реже одного раза в неделю, а при работе с загрязняющими материалами – чаще. Смазку подшипников следует проводить не реже одного раза в месяц. При появлении посторонних шумов или вибраций необходимо немедленно обратиться в сервисный центр для диагностики и ремонта.

Ресурс вибрационных экранов

Срок службы вибрационных экранов очистки зависит от многих факторов: типа материала, интенсивности эксплуатации, качества обслуживания и ремонта. В среднем, срок службы вибрационного экрана составляет от 5 до 10 лет. При правильном обслуживании и эксплуатации срок службы может быть увеличен.

Мы однажды столкнулись с проблемой преждевременного выхода из строя вибрационного экрана. Оказалось, что подшипники были некачественными и быстро износились. После замены подшипников экран проработал еще несколько лет без каких-либо проблем. Важно использовать качественные запчасти и соблюдать рекомендации производителя по обслуживанию оборудования.

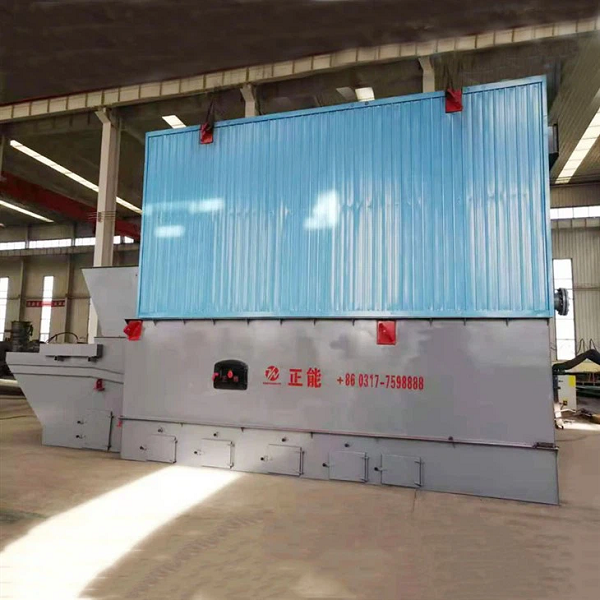

ООО Хэбэй Чжэннэн Котлооборудование: Ваш надежный партнер

ООО Хэбэй Чжэннэн Котлооборудование предлагает широкий спектр вибрационных экранов очистки, а также услуги по проектированию, монтажу и обслуживанию оборудования. Мы работаем с различными типами материалов и можем предложить оптимальное решение для вашей задачи. Наш опыт и знания помогут вам добиться максимальной эффективности и надежности работы вашего предприятия.

Мы постоянно следим за новыми технологиями и предлагаем современные решения, которые позволяют повысить производительность и снизить затраты. Вы можете обратиться к нам за консультацией и получить индивидуальное предложение, соответствующее вашим потребностям. Посетите наш сайт: https://www.zngl.ru , или свяжитесь с нами напрямую. Мы всегда рады помочь!

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Утилизационные паровые котлы

Утилизационные паровые котлы -

Солевые котлы

Солевые котлы -

Конденсационные паровые котлы

Конденсационные паровые котлы -

Резервуары для битумной эмульсии

Резервуары для битумной эмульсии -

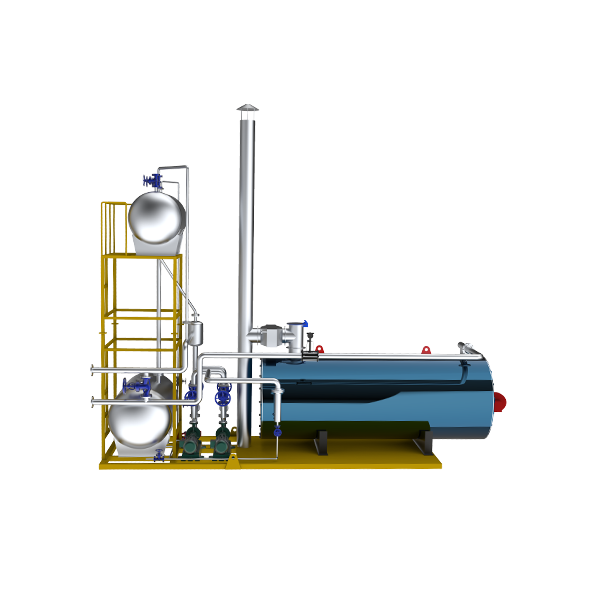

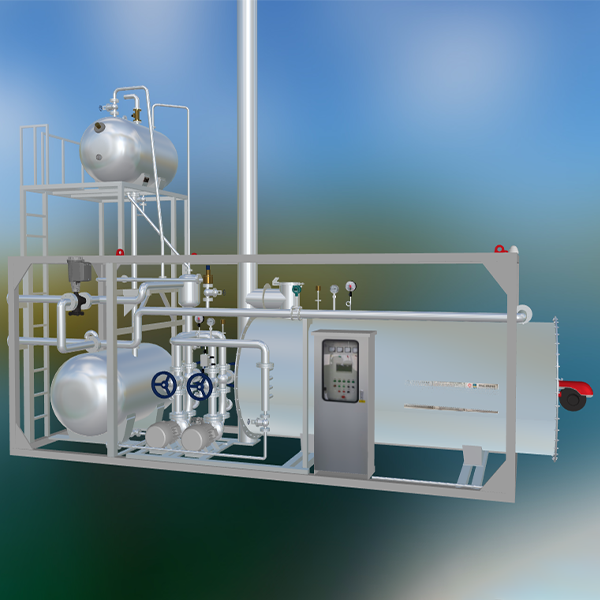

Термомасляные нагреватели

Термомасляные нагреватели -

Низконапорные электрические паровые котлы

Низконапорные электрические паровые котлы -

Газовые тепловые котлы

Газовые тепловые котлы -

Солерасплавильные печи на жидком топливе/газе

Солерасплавильные печи на жидком топливе/газе -

Электронагревательные битумные резервуары

Электронагревательные битумные резервуары -

Низконапорные паровые котлы

Низконапорные паровые котлы -

Горизонтальные вибросита

Горизонтальные вибросита -

Газовые низкоазотные паровые котлы

Газовые низкоазотные паровые котлы

Связанный поиск

Связанный поиск- Купить переработку серпантинных труб

- Купить термомасляный котел принцип работы

- Котёл для нагрева битума

- Oem резервуар для хранения сосудов под давлением

- Oem цепной угольный котел

- Дешевая обработка змеевидной трубы

- Oem промышленный паровой котел

- Газовые термомасляные котлы

- Oem вибрационный грохот

- Дешевые swarco вибрационный экран