Смесительный реактор

Говорят, смесительный реактор – это простая емкость для перемешивания компонентов. Так вроде и есть, на первый взгляд. Но опыт показывает, что дело гораздо сложнее. Часто начинают с упрощенных расчетов, забывая о реальных физико-химических процессах, происходящих внутри. Я вот помню, как на одном проекте, пытались реализовать реактор для эмульгирования, а в итоге получили лишь неравномерное смешивание и полное отсутствие желаемого продукта. Недостаточно просто купить 'реактор' и запустить его – нужно понимать, *что* нужно получить, *как* это получить и какой смесительный режим оптимален.

Основные типы смесительных реакторов

Итак, какие бывают смесительные реакторы? В первую очередь, их делят на несколько основных типов: периодические, полунепрерывные и непрерывные. Периодические, конечно, самые простые, часто используются в лабораторных условиях или для небольших партий. Но вот для промышленного производства они не всегда эффективны – производственный цикл получается долгим и затратным. Полунепрерывные – это компромисс, дают возможность небольшого увеличения производительности. А вот непрерывные смесительные реакторы… это уже совсем другая история. Они требуют тщательного проектирования и контроля, но и позволяют достичь максимальной производительности и стабильного качества продукции.

Помимо классификации по режиму работы, существует классификация по конструкции. Например, реакторы с мешалками разных типов – пропеллерные, турбинные, винтовые. Каждый тип мешалки имеет свои особенности и подходит для определенных задач. Пропеллерные мешалки, например, хорошо работают с жидкостями низкой вязкости, а турбинные – с жидкостями высокой вязкости. Винтовые мешалки – оптимальный вариант для смешивания гелеобразных веществ или порошков. Выбор мешалки – это ключевой момент, который влияет на эффективность всего процесса.

Мешалки: детали и особенности

Я однажды столкнулся с проблемой выбирания мешалки для реакции полимеризации. Клиент хотел получить достаточно однородную смесь, но пропеллерная мешалка не справлялась – образовывались локальные перегревы и неравномерное распределение реагентов. Пришлось заменить ее на турбинную, и это сразу же решило проблему. Важно понимать, что характеристики мешалки напрямую связаны с свойствами смешиваемых веществ, их вязкостью, плотностью и температурой.

Не стоит забывать и о конструкции реактора в целом. Стенки реактора должны быть достаточно прочными, чтобы выдерживать давление и механические нагрузки, а также иметь хорошее теплообменное свойство. В зависимости от процесса, могут потребоваться дополнительные элементы: рубашка для нагрева или охлаждения, система контроля температуры, датчики давления и т.д. В моем опыте, недооценка этих деталей часто приводит к серьезным проблемам в процессе производства.

Теплообмен в смесительном реакторе

Теплообмен – еще один важный аспект работы смесительного реактора. Во многих процессах необходимо поддерживать заданную температуру, что требует использования систем нагрева или охлаждения. Это могут быть рубашки для циркуляции теплоносителя, теплообменники, или даже использование тепловых насосов. Важно правильно рассчитать тепловую нагрузку и выбрать оптимальную систему теплообмена, чтобы избежать перегрева или переохлаждения реакционной смеси.

Я помню один случай, когда в реакторе для производства специальных полимеров возникла проблема с перегревом. Мы сначала решили, что проблема в недостаточном охлаждении, но после тщательного анализа выяснилось, что причина была в неправильном расчете тепловыделения реакции. Пришлось перепроектировать систему охлаждения и внести изменения в технологический процесс. Это был дорогостоящий, но важный урок.

Материалы конструкции

Выбор материала конструкции также критичен. Он должен быть устойчив к коррозии, химически инертен к смешиваемым веществам, а также соответствовать требованиям безопасности. Часто используются нержавеющие стали, титановые сплавы, эмалированные реакторы и другие специальные материалы. В моей практике, часто возникают вопросы выбора материала для работы с агрессивными средами. Тут без консультации со специалистами по материаловедению никуда.

Автоматизация и контроль смесительного реактора

Современные смесительные реакторы часто оснащаются системами автоматизации и контроля, которые позволяют точно управлять процессом и обеспечивать стабильное качество продукции. Это могут быть системы управления температурой, давлением, уровнем, скоростью перемешивания и т.д. Автоматизация позволяет снизить влияние человеческого фактора, повысить эффективность производства и минимизировать риски.

Автоматизация – это не только современные датчики и контроллеры. Это еще и сложная математическая модель, которая описывает процесс и позволяет прогнозировать его поведение. Я часто встречал случаи, когда внедрение автоматизации приводило к неожиданным проблемам, если не учитывать особенности конкретного процесса и не проводить тщательное тестирование системы.

Ошибки, которых следует избегать при работе со смесительным реактором

Итак, что же еще нужно знать о смесительных реакторах? Прежде всего, не стоит недооценивать важность предварительной подготовки реагентов. Они должны быть чистыми, сухими и соответствовать требованиям по концентрации. Неправильное качество реагентов может привести к нежелательным побочным реакциям и снижению выхода продукта.

Также важно следить за состоянием мешалки и других элементов реактора. Износ мешалки может привести к снижению эффективности смешивания и ухудшению качества продукции. Регулярная очистка реактора от остатков продукта также необходима для предотвращения коррозии и загрязнения.

Наконец, не стоит забывать о безопасности. Работа со смесительным реактором может быть опасной, поэтому необходимо соблюдать все правила техники безопасности и использовать средства индивидуальной защиты. Особенно важно это при работе с агрессивными веществами или при высоких температурах и давлениях.

Реальный случай: Сбой в процессе и его устранение

На недавно модернизированном производстве мы столкнулись с проблемой нестабильности процесса нейтрализации кислоты щелочью. Изначально реактор был спроектирован для непрерывного процесса, но возникли колебания pH и образование нежелательных побочных продуктов. Тщательный анализ показал, что причина крылась в неравномерной подаче реагентов. Мы пересмотрели систему подачи, внедрили обратную связь по pH и оптимизировали скорость перемешивания. После корректировок процесс стабилизировался, и качество продукции вернулось на прежний уровень. Это показало, что даже при кажущейся простоте смесительного реактора, требуются постоянный контроль и внимание к деталям.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

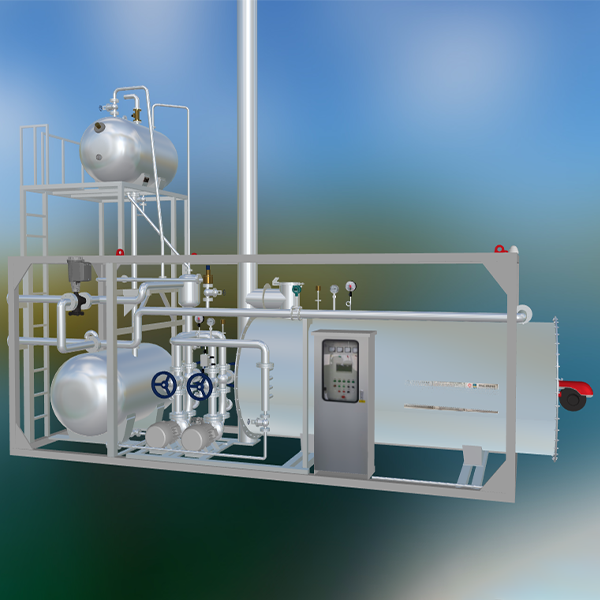

Горизонтальные газовые термомасляные котлы

Горизонтальные газовые термомасляные котлы -

Газовые термомасляные котлы

Газовые термомасляные котлы -

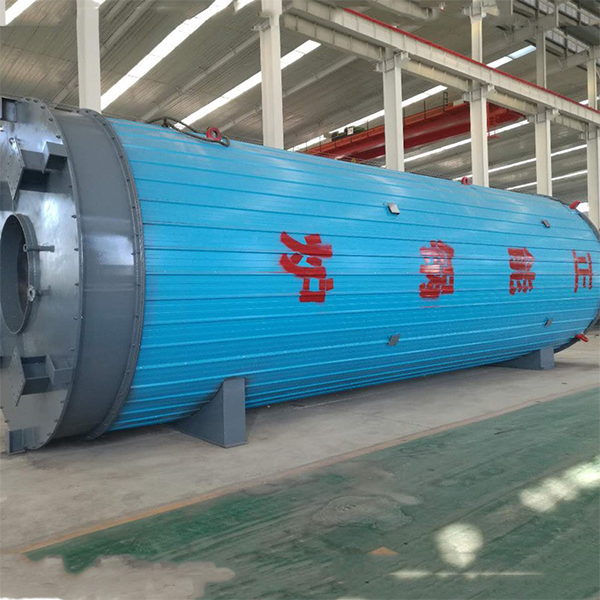

Дымовые паровые котлы

Дымовые паровые котлы -

Солевые котлы

Солевые котлы -

Электрические водогрейные котлы

Электрические водогрейные котлы -

Паровые котлы на отработанном масле

Паровые котлы на отработанном масле -

Двухъярусные вибросита

Двухъярусные вибросита -

Дизельные паровые котлы

Дизельные паровые котлы -

Конденсационные паровые котлы на жидком топливе/газе

Конденсационные паровые котлы на жидком топливе/газе -

Электрические термомасляные котлы

Электрические термомасляные котлы -

Угольные солевые нагреватели

Угольные солевые нагреватели -

Конденсационные паровые котлы

Конденсационные паровые котлы

Связанный поиск

Связанный поиск- Паровые котлы в китае

- Оптовые резервуары для асфальта с электрическим подогревом

- Купить вибросито очистка

- Оптовая оценка газовых котельных с паровыми котлами

- Oem змеевиковый реактор

- Оптовая электрическая теплопроводность нефтяной котел

- Oem электрическая нагревательная масляная печь

- Производитель змеевиков

- Оптовая взрывозащищенная термомасляная печь

- Oem термомасляный котел российского производства