Реактор высокого давления

Реакторы высокого давления – штука ответственная. Часто, при обсуждении этого вопроса, начинают говорить о сертификации, стандартах, безопасности… И это, конечно, важно. Но многие, особенно новички, упускают из виду практические сложности, которые возникают в процессе проектирования, изготовления и, главное, эксплуатации. Нельзя просто взять стандарт, выставить параметры и получить готовое решение. Нужен глубокий анализ, понимание физики процессов и, конечно, опыт. Я сам когда-то совершал ошибки, основанные на теоретических расчетах, которые не учитывали реальные условия работы. Об этом позже расскажу.

Общая характеристика и классификация

Прежде чем углубляться в детали, стоит немного систематизировать. Реакторы высокого давления – это сосуды, предназначенные для проведения химических реакций, в которых давление существенно превышает атмосферное. Давление может быть создано как внешним источником (например, сжатым газом), так и внутренним – в результате химического процесса. Классификация может быть разной: по назначению (реакторы для полимеризации, водородные реакторы, и т.д.), по конструкции (цилиндрические, сферические, конические), по способу нагрева и охлаждения. Важно учитывать, что выбор типа реактора сильно зависит от конкретной задачи.

Обычно, в первую очередь смотрят на максимальное рабочее давление и температуру. Однако, не менее важна геометрия реактора, распределение температуры внутри него и наличие систем перемешивания. Например, для реакций с гетерогенными реагентами критически важно обеспечить эффективное смешение, чтобы избежать локальных перегревов и снижения выхода продукта. Иначе, даже самый современный реактор высокого давления станет бесполезным.

Основные проблемы на практике

Самой частой проблемой, с которой сталкиваюсь в работе, является недооценка тепловых нагрузок. В расчетах часто берут только тепло, выделяемое в результате химической реакции, но забывают учесть теплопотери через стенки реактора. Особенно это актуально для реакторов с большими размерами и сложной геометрией. В итоге, температура внутри реактора может значительно отличаться от расчетной, что может привести к нестабильности процесса, образованию побочных продуктов и, в худшем случае, к аварийной ситуации.

Ещё одна проблема – образование локальных зон повышенной концентрации реагентов или продуктов. Это может происходить из-за неравномерного распределения потоков реагентов или из-за особенностей конструкции реактора. Например, в реакторах с неоптимальным расположением мешалок могут возникать зоны 'мёртвой зоны', где реагенты не перемешиваются. Обязательно нужно проводить детальное моделирование процессов для выявления таких проблем и оптимизации конструкции.

Секреты долговечности

Долговечность реактора высокого давления напрямую зависит от качества материалов и точности изготовления. Используемые материалы должны обладать высокой коррозионной стойкостью и механической прочностью, чтобы выдерживать экстремальные условия эксплуатации. Обычно используются специальные марки стали, сплавы никеля, титана, а также керамические материалы. Нельзя экономить на качестве материалов, иначе это может привести к серьезным последствиям.

Важным фактором является также качество сварных швов. Сварка должна быть выполнена квалифицированными сварщиками с использованием современных технологий. Необходимо проводить тщательный контроль качества сварных швов с помощью неразрушающих методов контроля (например, ультразвукового контроля, рентгеновского контроля). Особенно важно контролировать отсутствие дефектов в зонах повышенного напряжения.

Пример из практики: неудачная попытка

Несколько лет назад мы участвовали в проекте по разработке реактора для производства нового типа катализатора. Заказчик предоставил нам предварительные расчеты, на основе которых мы спроектировали реактор. Однако, после изготовления и ввода реактора в эксплуатацию, выяснилось, что он быстро выходит из строя. При анализе проблемы мы обнаружили, что заказчик недооценил тепловые нагрузки и не предусмотрел эффективную систему охлаждения. В результате, температура внутри реактора поднималась выше допустимого уровня, что приводило к коррозии и разрушению стенок. Этот случай стал для нас хорошим уроком и научил нас уделять больше внимания детальному анализу тепловых процессов и обеспечению надежной системы охлаждения.

Современные тенденции

В последние годы наблюдается тенденция к использованию более сложных и эффективных конструкций реакторов высокого давления. Например, все большую популярность приобретают реакторы с микроканалами, которые позволяют обеспечить более эффективное теплообмен и перемешивание реагентов. Также активно разрабатываются реакторы с использованием компьютерного моделирования для оптимизации конструкции и процессов.

Важное направление – внедрение систем автоматического контроля и управления. Эти системы позволяют отслеживать состояние реактора, регулировать параметры процесса и предотвращать аварийные ситуации. Например, можно автоматически снизить давление в реакторе при обнаружении превышения температуры или давления.

Особенности эксплуатации и обслуживания

Недостаточно просто спроектировать и изготовить надежный реактор высокого давления – важно также обеспечить правильную эксплуатацию и регулярное обслуживание. Необходимо проводить регулярные визуальные осмотры для выявления дефектов и повреждений. Регулярно необходимо проверять герметичность соединений, состояние клапанов и насосов. И, конечно, необходимо соблюдать правила техники безопасности при работе с реактором.

Обязательно нужно проводить периодические испытания реактора на прочность и герметичность. Эти испытания должны проводиться в соответствии с нормативными документами и с привлечением квалифицированных специалистов. Результаты испытаний должны тщательно документироваться. Кроме того, важно вести журнал эксплуатации реактора, в котором фиксировать все изменения и ремонты.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

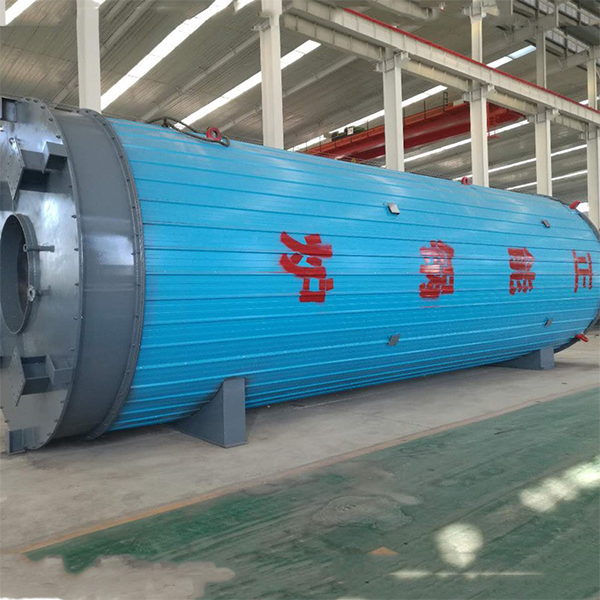

Дизельные термомасляные котлы

Дизельные термомасляные котлы -

Дымовые утилизационные масляные котлы

Дымовые утилизационные масляные котлы -

Газовые тепловые котлы

Газовые тепловые котлы -

Газовые паровые котлы

Газовые паровые котлы -

Горизонтальные вибросита

Горизонтальные вибросита -

Угольные солевые нагреватели

Угольные солевые нагреватели -

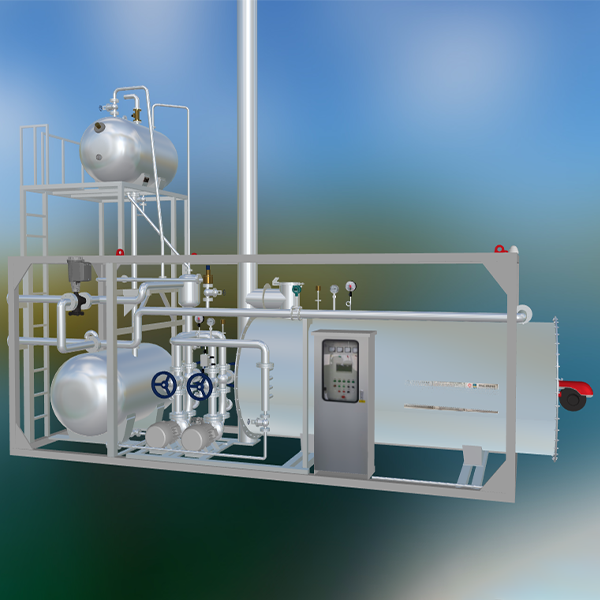

Блочно-модульные термомасляные котлы

Блочно-модульные термомасляные котлы -

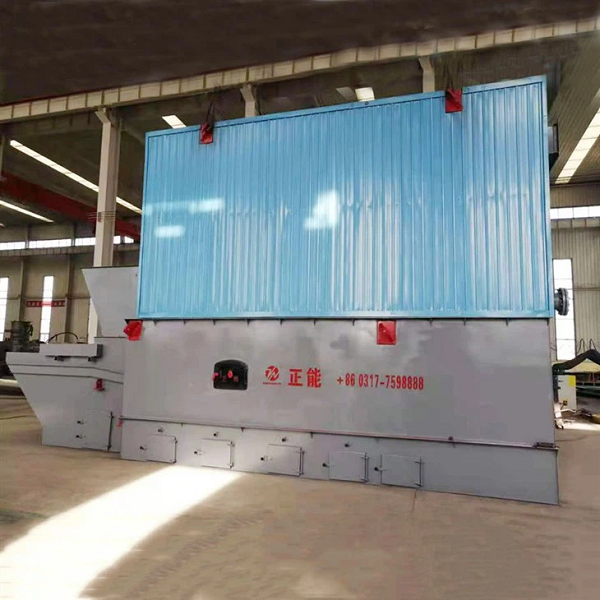

Угольные термомасляные котлы

Угольные термомасляные котлы -

Природногазовые паровые котлы

Природногазовые паровые котлы -

Оборудование для вибросеивания

Оборудование для вибросеивания -

WNS серия паровых котлов

WNS серия паровых котлов -

Резервуары для сыпучих порошков

Резервуары для сыпучих порошков

Связанный поиск

Связанный поиск- Установка паровых котлов в китае

- Оптовая продажа паровых котлов

- Oem низкий азот нефти печь

- Oem взрывобезопасная термомасляная печь

- Купить газовый двухконтурный котел

- Дешевые дымовые газы отходы тепловой котел

- Купить резервуар для порошка смесительной станции

- Дешевые ультра низкой азота газовый паровой котел

- Принцип работы оптовой печи с теплообменным маслом

- Дешевый цепной угольный котел