Оптовый эмалированный реактор

Оптовый эмалированный реактор – это, на первый взгляд, достаточно простая вещь. Но опыт показывает, что за кажущейся простотой скрывается множество подводных камней. Часто клиенты и новые специалисты недооценивают важность правильного подбора и дальнейшей эксплуатации, что приводит к преждевременному износу оборудования и, как следствие, к убыткам. Попытался в этой статье поделиться своими соображениями, основанными на практике работы с подобной продукцией, и развеять некоторые распространенные мифы.

Что такое эмалированный реактор и зачем он нужен?

Вкратце, эмалированный реактор – это сосуд, предназначенный для проведения химических реакций при повышенных температурах и давлениях. Эмалировка – это покрытие внутренней поверхности реактора слоем стекла, которое защищает металл от коррозии и химического воздействия реагентов. Эмалированные реакторы применяются в самых разных отраслях – от нефтехимии и фармацевтики до пищевой промышленности. Основная задача – обеспечить химическую стойкость и теплоизоляцию, что, в свою очередь, влияет на эффективность и безопасность процесса.

Важно понимать, что не все реакторы с эмалированным покрытием одинаковы. Разные типы эмалей имеют разную химическую стойкость и теплопроводность. Выбор конкретного типа эмали должен основываться на специфике химических процессов, которые планируется проводить в реакторе. Игнорирование этого фактора – прямой путь к выходу реактора из строя.

Типы эмалировок и их свойства

Существует несколько типов эмалировок: классическая стеклоэмаль, фторсиликатная эмаль, и специализированные покрытия, разработанные для работы с агрессивными средами. Классическая стеклоэмаль – самый распространенный и доступный вариант, но она не обладает такой высокой химической стойкостью, как фторсиликатная. Последняя, в свою очередь, дороже, но обеспечивает более надежную защиту от коррозии. Выбор зависит от конкретной задачи и бюджета.

Иногда можно встретить реакторы с покрытием, содержащим добавки, улучшающие их термостойкость или химическую инертность. Но нужно внимательно изучать техническую документацию и убеждаться, что эти добавки не взаимодействуют с используемыми реагентами. Это – отдельный, очень важный момент, который часто упускают из виду.

Основные факторы, влияющие на выбор оптового эмалированного реактора

При выборе оптового эмалированного реактора необходимо учитывать целый ряд факторов: материал корпуса, размер и форму реактора, тип эмалировки, требования к давлению и температуре, а также необходимость в дополнительных функциях, таких как мешалка, система нагрева и охлаждения.

Материал корпуса обычно выбирают из нержавеющей стали. Выбор марки стали зависит от требуемой химической стойкости. Например, для работы с агрессивными кислотами часто используют нержавеющую сталь марки 316L. Форма реактора может быть различной – цилиндрической, сферической, конической. Форма реактора влияет на эффективность перемешивания и теплообмена. Необходимо учитывать, что для некоторых процессов определенные формы реакторов могут быть более предпочтительны.

Проблемы с мешалками и их решение

Мешалка – важный элемент оптового эмалированного реактора, обеспечивающий перемешивание реакционной массы. Выбор мешалки зависит от вязкости реакционной массы и требуемой интенсивности перемешивания. Неправильно подобранная мешалка может привести к неравномерному распределению реагентов и, как следствие, к снижению эффективности процесса. Часто встречаются случаи, когда мешалка недостаточно мощная для обеспечения необходимого перемешивания, что приводит к локальным перегревам или образованию зон с высокой концентрацией реагентов.

Важно учитывать материал лопастей мешалки. Они должны быть устойчивы к воздействию химических веществ, содержащихся в реакционной массе. Часто используют нержавеющую сталь или специальные сплавы. Кроме того, необходимо учитывать конструкцию мешалки – количество лопастей, угол наклона лопастей, скорость вращения. Все эти параметры влияют на эффективность перемешивания.

Опыт эксплуатации: типичные ошибки и их последствия

Мы сталкивались с ситуациями, когда оптовый эмалированный реактор быстро выходил из строя из-за неправильной эксплуатации. Одна из самых распространенных ошибок – несоблюдение правил подготовки реактора к работе. Перед началом работы необходимо тщательно очистить реактор и проверить герметичность соединений. Неправильная подготовка может привести к образованию коррозионных продуктов и преждевременному выходу реактора из строя.

Еще одна распространенная ошибка – превышение допустимого давления или температуры. Каждый реактор имеет определенные ограничения по давлению и температуре. Превышение этих ограничений может привести к разрушению реактора и серьезным последствиям. Необходимо регулярно проверять давление и температуру в реакторе и не допускать их превышения. В нашем случае, мы наблюдали случаи взрыва реакторов из-за несоблюдения этих правил, что привело к значительным экономическим потерям и травмам персонала.

Профилактическое обслуживание: ключ к долговечности

Регулярное профилактическое обслуживание – залог долговечности оптового эмалированного реактора. Обслуживание включает в себя очистку реактора, проверку герметичности соединений, осмотр эмалированного покрытия на наличие повреждений, а также замену изношенных деталей. Часто забывают о необходимости регулярной проверки и очистки системы нагрева и охлаждения. Засорение труб или повреждение теплообменников приводит к снижению эффективности теплообмена и повышению риска перегрева реактора.

Мы рекомендуем проводить профилактическое обслуживание не реже одного раза в год. В ходе обслуживания необходимо фиксировать все выявленные дефекты и проводить ремонтные работы. Важно помнить, что пренебрежение профилактическим обслуживанием приводит к увеличению риска поломок и снижению срока службы реактора.

ООО Хэбэй Чжэннэн Котлооборудование: надежный поставщик оптового эмалированного реактора

ООО Хэбэй Чжэннэн Котлооборудование предлагает широкий ассортимент оптовых эмалированных реакторов различного объема и конструкции. Мы сотрудничаем только с проверенными производителями, что гарантирует высокое качество продукции. Мы также оказываем услуги по проектированию, монтажу и пусконаладке реакторов, а также по их техническому обслуживанию.

Сайт компании: https://www.zngl.ru. Вы можете связаться с нами по телефону или электронной почте для получения более подробной информации о нашей продукции и услугах.

В заключение

Работа с оптовым эмалированным реактором требует определенных знаний и опыта. Необходимо тщательно подбирать реактор в соответствии с требованиями конкретного процесса, соблюдать правила подготовки и эксплуатации, а также регулярно проводить профилактическое обслуживание. Только при соблюдении этих условий можно обеспечить долговечность и надежность оборудования.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Электрические водогрейные котлы

Электрические водогрейные котлы -

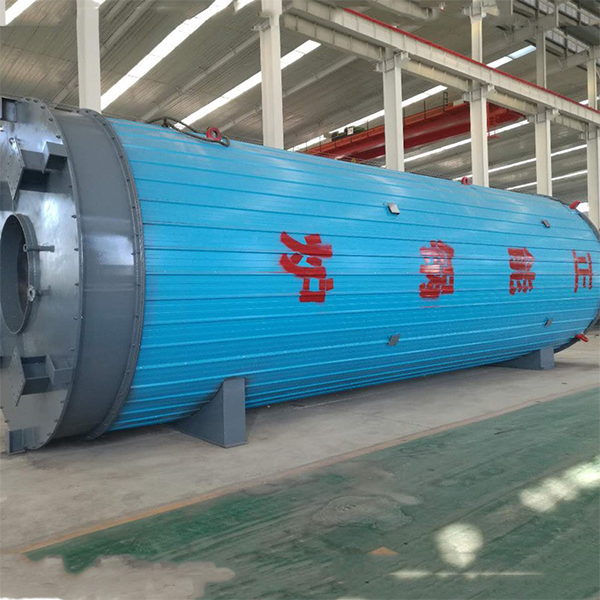

Электронагревательные битумные резервуары

Электронагревательные битумные резервуары -

Котлы рекуперации тепла

Котлы рекуперации тепла -

Утилизационные паровые котлы

Утилизационные паровые котлы -

Цементные силосы

Цементные силосы -

Низконапорные паровые котлы

Низконапорные паровые котлы -

Котлы с термомасляным нагревом

Котлы с термомасляным нагревом -

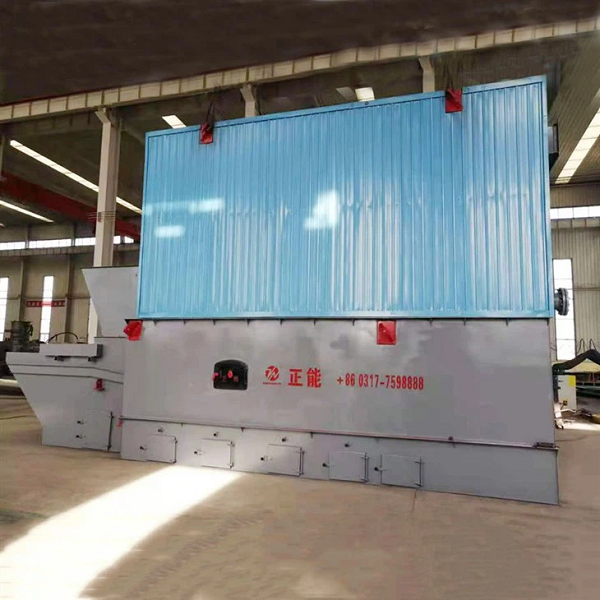

Угольные термомасляные котлы

Угольные термомасляные котлы -

Низкоазотные газовые паровые котлы

Низкоазотные газовые паровые котлы -

Паровые котлы на отработанном масле

Паровые котлы на отработанном масле -

Горизонтальные жидкотопливные тепловые котлы

Горизонтальные жидкотопливные тепловые котлы -

Высокоэффективные газовые паровые котлы

Высокоэффективные газовые паровые котлы

Связанный поиск

Связанный поиск- Oem вертикальная теплопроводящая нефтяная печь

- Купить мембрана стены плюс

- Купить котел-утилизатор дымовых газов

- Oem котел на салазках теплообменного масла

- Змеевиковый реактор в китае

- Oem паровой котел высокого давления

- Китайская термическая нефтяная печь с ультранизким содержанием азота

- Многодековый вибрационный грохот в китае

- Oem газовая нефтепроводящая печь

- Oem электрическая печь нефти отопления которая хороша