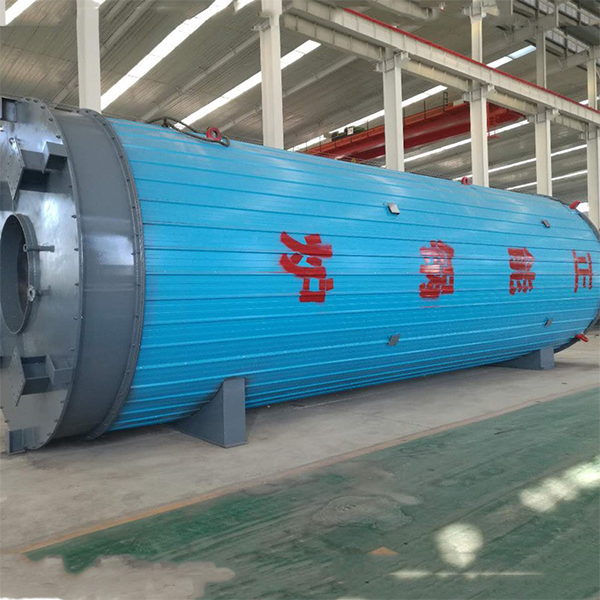

Оптовый реактор термального масла смесительный бак

Оптовый реактор термального масла смесительный бак – это не просто емкость для смешивания. Часто заказчики думают, что достаточно стандартного бака, но это редко бывает так. Реальность такова, что эффективность теплообмена, равномерность перемешивания и долговечность оборудования напрямую влияют на конечный продукт. И я, повидавший немало проектов, скажу: здесь нельзя экономить, иначе потом придется переделывать, а это – дополнительные расходы и задержки. Этот материал – скорее размышления, собранные из опыта работы, а не чёрт знает какие шаблонные советы. Постараюсь рассказать о действительно важных вещах, о том, что иногда упускают из виду.

Общие вопросы и распространенные ошибки

Первое, что часто спрашивают – какой объем нужен? Здесь все индивидуально. Зависит от сырья, концентрации, скорости реакции, требуемой тепловой мощности и т.д. Пытаешься угадать – рискуешь. Лучше провести тщательные расчеты, а лучше – прототип. Ошибочно считать, что большой бак всегда лучше маленького. Иногда оптимальным является серия из нескольких небольших емкостей, обеспечивающих более равномерное перемешивание и контроль температуры. Мы как-то делали реактор для производства специальных полимеров. Клиент хотел большой бак, чтобы 'сэкономить'. В итоге, из-за неравномерного перемешивания, продукт получался неоднородным, с локальными перегревами и недогревами. Пришлось все переделывать, увеличив количество емкостей.

Еще одна распространенная ошибка – недооценка необходимости качественного перемешивания. Простое вращение мешалки часто недостаточно. Нужно учитывать вязкость реакционной смеси, плотность, наличие твердых частиц. Например, при работе с суспензиями или эмульсиями требуется специальный тип мешалки, способный обеспечивать интенсивное разбиение частиц и предотвращать образование комков. Иначе продукт может расслоиться, что приведет к серьезным проблемам с качеством.

Выбор материала корпуса и рубашки охлаждения

Материал реактора должен соответствовать химической стойкости реакционной смеси. Нержавеющая сталь – стандарт, но не всегда оптимальный. При работе с агрессивными средами могут потребоваться специальные сплавы, например, Hastelloy или титановые сплавы. Важно учитывать не только основной материал корпуса, но и материал рубашки охлаждения, если она предусмотрена. Часто используют нержавеющую сталь, но в некоторых случаях может потребоваться использование материалов с более высокой теплопроводностью, например, алюминиевых сплавов. Мы, в частности, работаем с различными сплавами для наших реакторов термального масла, в зависимости от конкретного химического процесса. Хэбэй Чжэннэн Котлооборудование (ООО Хэбэй Чжэннэн Котлооборудование) предлагает широкий выбор решений и консультации по подбору оптимального материала.

Конструктивные особенности и технические характеристики

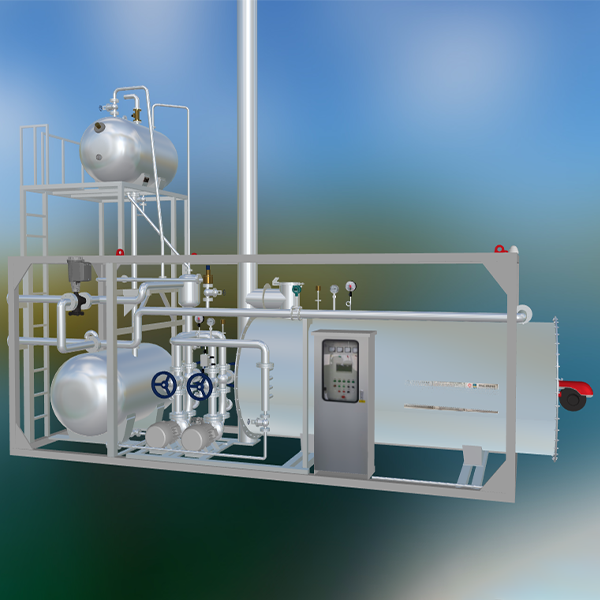

Конструкция смесительного бака, в частности, влияет на эффективность теплообмена и перемешивания. Оптимальным является использование рубашки охлаждения или нагрева, обеспечивающей равномерное распределение температуры по всему объему реактора. Важен правильный выбор типа мешалки: ленточные, пропеллерные, турбинные, винтовые. Каждый тип мешалки имеет свои преимущества и недостатки, и выбор зависит от типа реакционной смеси и требуемой степени перемешивания. Помните, что неправильно подобранная мешалка может привести к образованию зон застоя, перегреву или неравномерному перемешиванию.

Следует также обратить внимание на систему контроля температуры и давления. Современные реакторы оснащаются автоматическими системами управления, позволяющими поддерживать заданную температуру и давление с высокой точностью. Это особенно важно при работе с экзотермическими или эндотермическими реакциями. Например, мы как-то делали реактор для производства фармацевтических субстанций. В этом случае, контроль температуры и давления должен быть особенно точным, чтобы избежать образования побочных продуктов и обеспечить стабильность процесса. Для этого мы использовали высокоточные термопары и датчики давления, а также систему автоматического регулирования температуры.

Проблемы с теплообменом и их решение

Теплообмен – критически важный параметр для реактора термального масла. Недостаточный теплообмен приводит к увеличению времени реакции, снижению выхода продукта и увеличению энергозатрат. Основные проблемы с теплообменом – это образование локальных перегревов или недогревов, а также неэффективное использование поверхности теплообмена. Для решения этих проблем используют различные методы: увеличение площади поверхности теплообмена, улучшение теплопроводности материала, оптимизация конструкции рубашки охлаждения или нагрева, использование теплоносителя с высокой теплоемкостью.

В нашей практике часто возникают проблемы с поверхностным теплообменом, особенно при работе с вязкими реакционными смесями. В этом случае, необходимо использовать мешалки с высокой интенсивностью перемешивания и обеспечить хорошее прилегание мешалки к стенкам реактора. Кроме того, может потребоваться использование специальных теплообменников с высоким коэффициентом теплопередачи, например, пластинчатых теплообменников или кожухотрубных теплообменников с расширенной поверхностью.

Эксплуатация и обслуживание

Регулярное обслуживание реактора термального масла – залог его долговечности и надежной работы. Включает в себя очистку, дезинфекцию, проверку герметичности, замену изношенных деталей. Важно следить за состоянием мешалки, рубашки охлаждения и системы контроля температуры и давления. Например, при работе с агрессивными средами необходимо регулярно проверять состояние корпуса реактора на наличие коррозии. Мы рекомендуем проводить профилактические осмотры реакторов не реже одного раза в год, а в случае интенсивной эксплуатации – чаще.

Также важно соблюдать правила техники безопасности при работе с реактором. Перед началом работы необходимо убедиться в отсутствии утечек теплоносителя и других опасных веществ. Необходимо использовать средства индивидуальной защиты, такие как перчатки, очки и респиратор. При работе с горячими реакционными смесями необходимо соблюдать осторожность, чтобы избежать ожогов.

Примеры реализации и дальнейшие перспективы

Мы реализуем проекты по изготовлению реакторов термального масла смесительных баков для различных отраслей промышленности: нефтехимической, фармацевтической, пищевой. Например, недавно мы изготовили реактор для производства биодизеля. В этом реакторе использовалась специальная мешалка, способная работать с вязкими реакционными смесями, и рубашка охлаждения с высокой тепловой мощностью. Результаты работы реактора превзошли все ожидания, и клиент выразил нам благодарность за качество и надежность оборудования.

В будущем, мы планируем расширить ассортимент предлагаемых нами реакторов, а также разработать новые конструкции, отвечающие требованиям современных производств. Особое внимание будет уделяться разработке реакторов с интегрированными системами контроля и автоматизации, а также реакторов, работающих на возобновляемых источниках энергии. Мы уверены, что наши разработки помогут нашим клиентам повысить эффективность производства и снизить негативное воздействие на окружающую среду.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Паровые котлы на отработанном масле

Паровые котлы на отработанном масле -

Силосы для насыпного цемента

Силосы для насыпного цемента -

Котлы рекуперации тепла

Котлы рекуперации тепла -

Высокотемпературные солевые плавильные печи

Высокотемпературные солевые плавильные печи -

Конденсационные паровые котлы

Конденсационные паровые котлы -

Низкоазотные газовые паровые котлы

Низкоазотные газовые паровые котлы -

Газовые термомасляные нагреватели

Газовые термомасляные нагреватели -

Природногазовые паровые котлы

Природногазовые паровые котлы -

Вибросита

Вибросита -

WNS серия паровых котлов

WNS серия паровых котлов -

Шахтные вибросита

Шахтные вибросита -

Утилизационные паровые котлы

Утилизационные паровые котлы

Связанный поиск

Связанный поиск- Китайская башня для фармацевтического завода

- Oem цепной угольный котел

- Китайская термическая печь для нагрева нефти

- Производитель тэнов

- Комбинированные низкоазотные газо-жидкотопливные котлы

- Oem газовый двойной котел

- Дешевые смесительный завод порошок бак

- Жидкотопливные паровые котлы

- Обработка змеевидных труб oem

- Производитель термостатов для пресс-форм