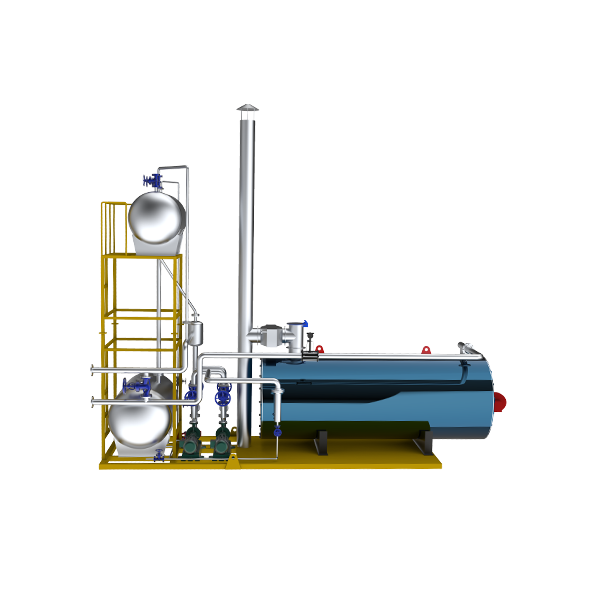

Оптовая ультра низкий азот теплопередачи нефти печь

Всегда удивляюсь, сколько внимания уделяется просто выбору печи для переработки нефти. Часто забывается про тонкости самой оптовая ультра низкий азот теплопередачи нефти печь, особенно в контексте снижения выбросов и повышения эффективности. Нам приходилось сталкиваться с ситуациями, когда первоначальные расчеты по теплопередаче сильно расходились с реальными показателями, и причина часто крылась не в мощности печи, а в недостаточной оптимизации работы системы. В этой статье поделюсь наработками, полученными в процессе работы с различными моделями и технологиями.

Проблема азотного загрязнения и ее влияние на эффективность

Проблема азотного загрязнения – это не просто экологический вопрос, это прямая угроза стабильности работы оборудования. Образование NOx при высоких температурах – неизбежный побочный продукт горения, особенно при использовании нефти. Однако, в оптовая ультра низкий азот теплопередачи нефти печь, эта проблема приобретает особую остроту. Интенсивные тепловые процессы, особенно при высоких температурах, способствуют усилению образования оксидов азота. Недостаточная оптимизация конструкции печи и режима горения ведет к повышенному выбросу NOx, что не только вредит окружающей среде, но и ухудшает теплопередачу, увеличивает потери тепла и снижает эффективность использования топлива.

Мы неоднократно наблюдали, как высокая концентрация азота в отходящих газах приводит к образованию нагарных отложений на стенках печи и теплообменных аппаратах. Эти отложения снижают теплопроводность материалов, увеличивают тепловые потери и, в конечном итоге, приводят к необходимости дорогостоящего обслуживания и ремонта. Более того, повышенное содержание NOx может негативно влиять на коррозионную стойкость металлических элементов печи. Поэтому, при выборе оптовая ультра низкий азот теплопередачи нефти печь необходимо учитывать не только ее номинальную мощность, но и возможности по снижению выбросов NOx.

Ключевые факторы, определяющие теплопередачу в нефтяной печи

Теплопередача в нефтяной печи – это сложный и многофакторный процесс. На нее влияют множество параметров, от геометрии камеры сгорания до характеристик топливной смеси. Один из самых важных факторов – это температура поверхности теплообменных элементов. Чем выше температура, тем интенсивнее происходит теплопередача. Однако, превышение оптимальной температуры может привести к деградации материалов, снижению их механических свойств и повышению риска образования нагарных отложений. Мы часто сталкивались с ситуациями, когда попытки повысить температуру сгорания для увеличения эффективности оказывались контрпродуктивными.

Не менее важную роль играет скорость потока газов. Оптимальная скорость потока обеспечивает эффективный теплообмен между горячими газами и продуктами переработки нефти. Слишком низкая скорость приводит к образованию зон с низким тепловым потоком и повышенному риску отложения золы и сажи. Слишком высокая скорость, наоборот, увеличивает тепловые потери и снижает эффективность использования топлива. Оптимизация скорости потока газов – это сложная задача, требующая учета геометрии печи, свойств топлива и состава отходящих газов.

Еще один важный аспект – это теплопроводность материалов, из которых изготовлены теплообменные элементы. Материалы с высокой теплопроводностью обеспечивают более эффективный теплообмен. Однако, необходимо учитывать их устойчивость к высоким температурам, коррозии и механическим нагрузкам. В оптовая ультра низкий азот теплопередачи нефти печь часто используют различные сплавы на основе хрома и никеля, которые обеспечивают высокую теплопроводность и коррозионную стойкость. Но правильный выбор материала – это компромисс между теплопроводностью, прочностью и стоимостью.

Особенности конструкции печи, влияющие на теплопередачу

Конструкция печи напрямую влияет на эффективность теплопередачи. Например, использование регенераторов позволяет значительно повысить эффективность использования тепла отходящих газов. Регенераторы представляют собой теплообменные аппараты, которые предварительно нагревают воздух, поступающий в камеру сгорания, за счет тепла отходящих газов. Это позволяет снизить расход топлива и повысить эффективность печи. Мы видели примеры, когда установка регенераторов приводила к снижению расхода топлива на 15-20%.

Важную роль играет также конструкция камеры сгорания. Оптимальная геометрия камеры обеспечивает равномерное распределение пламени и полное сгорание топлива. Неправильная конструкция может приводить к образованию зон с неполным сгоранием, повышенному выбросу NOx и образованию нагарных отложений. В современных оптовая ультра низкий азот теплопередачи нефти печь часто применяют многоступенчатую камеру сгорания с использованием различных систем подачи воздуха и топлива.

Также не стоит забывать о качестве теплоизоляции. Эффективная теплоизоляция снижает тепловые потери и повышает эффективность печи. Для теплоизоляции обычно используют различные материалы, такие как минеральная вата, керамзит и керамические плиты. Выбор материала зависит от температуры поверхности печи и требований к теплоизоляции.

Практические примеры оптимизации теплопередачи

В одной из наших разработок мы внедрили систему оптимизации подачи воздуха в камеру сгорания, основанную на данных, полученных с помощью датчиков температуры и давления. Эта система позволяет автоматически регулировать подачу воздуха в зависимости от текущих условий работы печи, обеспечивая оптимальное соотношение воздух/топливо и снижая выброс NOx. Результат – снижение выбросов NOx на 25% и повышение эффективности использования топлива на 8%.

В другом случае, мы модернизировали систему очистки отходящих газов, добавив сепаратор для удаления частиц золы и сажи. Это позволило снизить тепловые потери и повысить эффективность теплопередачи. После очистки отходящие газы стали более прозрачными и теплопроводными, что позволило повысить эффективность работы регенератора. Этот пример показывает, что комплексный подход к оптимизации теплопередачи, включающий не только изменение конструкции печи, но и улучшение системы очистки отходящих газов, может дать значительный эффект.

Использование CFD моделирования для оптимизации конструкции

В последнее время все чаще используется метод вычислительной гидродинамики (CFD) для оптимизации конструкции печей. CFD позволяет моделировать процессы горения и теплопередачи в печи с высокой точностью, что позволяет выявить слабые места в конструкции и оптимизировать ее параметры. Мы активно используем CFD моделирование при проектировании новых оптовая ультра низкий азот теплопередачи нефти печь и модернизации существующих.

CFD моделирование позволяет не только оптимизировать конструкцию печи, но и выбрать оптимальные материалы для теплообменных элементов. На основе результатов CFD моделирования можно определить, какие материалы обеспечивают наилучшую теплопроводность и устойчивость к высоким температурам и коррозии. Это позволяет снизить стоимость печи и повысить ее надежность.

Однако, стоит помнить, что CFD моделирование – это всего лишь инструмент. Результаты моделирования необходимо подтверждать экспериментально. Мы всегда проводим экспериментальные испытания новых конструкций печей, чтобы убедиться в их эффективности и надежности.

Выводы и рекомендации

Оптимизация теплопередачи в оптовая ультра низкий азот теплопередачи нефти печь – это сложная и многогранная задача, требующая комплексного подхода. Необходимо учитывать множество факторов, от геометрии камеры сгорания до свойств топлива и состава отходящих газов. Использование современных технологий, таких как CFD моделирование и системы автоматического управления, позволяет значительно повысить эффективность печи и снизить выброс NOx. Опыт работы с различными моделями и технологиями позволяет выявить наиболее эффективные решения для конкретных задач. Наши наблюдения показывают, что недостаточная оптимизация теплопередачи приводит к значительным потерям тепла и увеличению расхода топлива. Поэтому, при проектировании и эксплуатации нефтяных печей необходимо уделять особое внимание вопросам теплопередачи и ее оптимизации. Иначе, даже самая современная и мощная печь будет работать неэффективно и не экологично.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Нефтяные и газовые паровые котлы

Нефтяные и газовые паровые котлы -

Угольно-биомассовые термомасляные котлы-нагреватели

Угольно-биомассовые термомасляные котлы-нагреватели -

Оборудование для вибросеивания

Оборудование для вибросеивания -

Резервуары для сыпучих порошков

Резервуары для сыпучих порошков -

Моноблочные термомасляные котлы

Моноблочные термомасляные котлы -

Солерасплавильные печи на жидком топливе/газе

Солерасплавильные печи на жидком топливе/газе -

WNS конденсационные паровые котлы

WNS конденсационные паровые котлы -

Природногазовые паровые котлы

Природногазовые паровые котлы -

Дизельные паровые котлы

Дизельные паровые котлы -

Газовые термомасляные нагреватели

Газовые термомасляные нагреватели -

Термомасляные нагреватели

Термомасляные нагреватели -

Горизонтальные термомасляные котлы

Горизонтальные термомасляные котлы

Связанный поиск

Связанный поиск- Змеевиковый реактор в китае

- Дешевый горизонтальный резервуар для асфальта

- Сила g вибросита

- Дешевый вибрационный экран сила

- Oem печь органического теплоносителя с электрическим нагревом

- Мобильные строительные котлы

- Фотографии электрической печи для нагрева нефти в китае

- Oem электрическая нагревательная трубка

- Паровые котлы высокого давления в китае

- Оптовые газовые котлы на термальном масле