Оптовая вибрационный экран очистки

Оптовая вибрационная очистка – это, на первый взгляд, просто технология. Но как обычно, в реальности всё гораздо сложнее. Часто предлагается какое-то универсальное решение, 'под ключ'. И это, как правило, не работает. Слишком много факторов нужно учитывать, и не всегда понятно, что именно нужно для конкретного сырья. Я вот, в своей практике, сталкивался с ситуациями, когда 'идеальный' экран оказался просто неэффективен, а 'неидеальный' – работал на удивление хорошо. В этой статье я постараюсь поделиться некоторыми мыслями и опытом, которые, надеюсь, будут полезны.

Зачем вообще нужна вибрационная очистка?

Вопрос, который часто задают новичкам: зачем вообще нужна вибрационная очистка, если можно просто отсортировать вручную? Ответ прост: масштабы. В промышленных масштабах ручной труд невыгоден, и даже самый трудоемкий процесс автоматизированной очистки зачастую оказывается экономически оправданным. Кроме того, механическая очистка позволяет получить более однородный продукт, чем, например, разделение по ручному принципу. Это особенно важно, когда речь идет о сырье с большим диапазоном размеров частиц.

Важно понимать, что задача вибрационной очистки не просто разделение на крупные и мелкие частицы. Это также удаление мусора, песка, посторонних включений. От эффективности этого процесса напрямую зависит качество конечного продукта, а значит и рентабельность всего производства. Недостаточное удаление примесей – и весь дальнейший процесс может сломаться.

Какие типы вибрационных экранов существуют и чем они отличаются?

Здесь начинается самое интересное. Существует несколько основных типов вибрационных экранов: планетарные, роторные, линейные, вибрационные ленточные… И каждый из них имеет свои особенности, преимущества и недостатки. Планетарные экраны, например, хорошо подходят для крупногабаритного сырья, а роторные – для более мелких частиц. Выбор конкретного типа зависит от множества факторов: размеров частиц, их плотности, требуемой производительности, типа обрабатываемого материала. Иногда, кстати, оптимальным решением оказывается комбинация нескольких типов экранов.

При выборе важно обращать внимание не только на тип экрана, но и на его конструктивные особенности: материал рабочей поверхности, тип вибраторов, угол наклона экрана. Например, для абразивного сырья лучше использовать экраны с износостойким покрытием, а для сырья, склонного к слипанию – экраны с повышенной скоростью вибрации. Я однажды, в работе с песком, попал на экран с неправильной скоростью. В итоге, несмотря на огромную производительность, качество сырья оставалось под вопросом, приходилось в дальнейшем опять проводить более сложные очистки.

Проблемы, с которыми сталкиваешься на практике

Самая большая проблема, которую я видел в работе с вибрационными экранами – это неправильная настройка. Искать 'идеальные' параметры – это, как правило, бессмысленно. Лучше начинать с базовых настроек и постепенно их корректировать, следя за результатами. Часто проблема не в самом экране, а в неправильном подборе частоты вибрации или силы воздействия. Необходимо учитывать свойства сырья, а также конструктивные особенности экрана. И, конечно, нужно регулярно проводить техническое обслуживание, заменять изношенные детали, проверять состояние вибраторов. В противном случае, даже самый дорогой экран быстро выйдет из строя.

Еще одна распространенная проблема – неравномерная подача сырья. Если сырье подается на экран неравномерно, это может привести к перегрузке определенных участков, снижению эффективности очистки и даже к поломке экрана. Важно обеспечить равномерную подачу сырья и контролировать ее скорость.

Несколько примеров из практики

В одном проекте нам нужно было очистить гравий от примесей. Мы изначально выбрали роторный вибрационный экран, но результаты оказались неудовлетворительными. Пришлось пересмотреть конструкцию экрана и использовать более агрессивный тип вибрации. В итоге, мы смогли добиться желаемого качества очистки и значительно повысить производительность.

В другом случае, нам пришлось работать с сыпучим материалом, склонным к слипанию. Мы использовали вибрационную ленту с небольшим углом наклона и регулируемой скоростью. Это позволило нам предотвратить слипание материала и обеспечить эффективную очистку. И этот подход оказался гораздо эффективнее, чем попытки использовать более мощные и 'агрессивные' экраны.

Обслуживание и ремонт

Регулярное техническое обслуживание – залог долгой и бесперебойной работы вибрационных экранов. Это включает в себя проверку вибраторов, замену изношенных деталей, смазку подшипников, очистку экрана от загрязнений. Также важно проводить профилактические осмотры и своевременно устранять мелкие неисправности.

При возникновении серьезных неисправностей рекомендуется обращаться к специалистам. Самостоятельный ремонт может привести к дальнейшему повреждению оборудования и к дорогостоящему ремонту. Особенно важно обращаться к проверенным сервисным компаниям, которые имеют опыт работы с данным типом оборудования.

Где купить качественный вибрационный экран?

ООО Хэбэй Чжэннэн Котлооборудование (https://www.zngl.ru) – это производитель и поставщик промышленного оборудования, в том числе вибрационных экранов. У них широкий ассортимент моделей, соответствующий различным требованиям и задачам. Они также предоставляют услуги по проектированию, монтажу и обслуживанию оборудования.

Выбор поставщика – это важный этап. Важно обращать внимание не только на цену, но и на качество оборудования, гарантийные обязательства и сервисное обслуживание. Не стоит экономить на оборудовании, так как это может привести к большим проблемам в будущем. Помните, что качественный вибрационный экран – это инвестиция в ваше производство.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Вибросита

Вибросита -

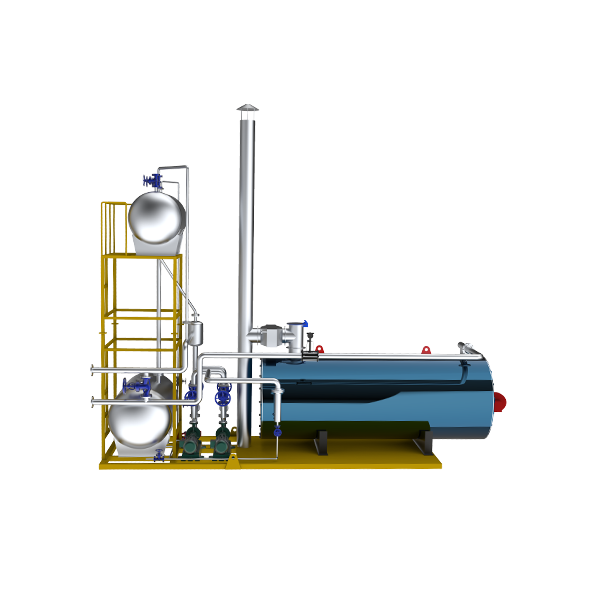

WNS серия паровых котлов

WNS серия паровых котлов -

Вертикальные нефтяные резервуары

Вертикальные нефтяные резервуары -

Электронагревательные битумные резервуары

Электронагревательные битумные резервуары -

Дизельные термомасляные котлы

Дизельные термомасляные котлы -

Угольные паровые котлы

Угольные паровые котлы -

Горизонтальные вибросита

Горизонтальные вибросита -

Силосы для насыпного цемента

Силосы для насыпного цемента -

Электрические водогрейные котлы

Электрические водогрейные котлы -

Битумные резервуары

Битумные резервуары -

Солерасплавильные печи на жидком топливе/газе

Солерасплавильные печи на жидком топливе/газе -

Малые электрические паровые котлы

Малые электрические паровые котлы

Связанный поиск

Связанный поиск- Оптовая электрическая нагревательная трубка

- Производитель нестандартных реакторов

- Дешевый котел с кипящим слоем

- Купить паровой котел

- Оптовая новый тип порошок резервуар

- Теплообменник в китае

- Дешевая печь теплопередачи нефти и газа

- Прямоточные битумные резервуары

- Дешевые электрический нагрев нефти печь

- Принцип работы китайского термомасляного котла