Нестандартный реактор в китае

Китай. Само это слово сейчас ассоциируется у многих с производством, массовым выпуском, зачастую – с “быстрым” решением задач. Но если говорить о технологиях, особенно в сфере реакторной техники, то картина сложнее. Наблюдая за развитием отрасли, часто сталкиваешься с утверждением, что “в Китае все делают по стандартным схемам”. И это не совсем так. Появляются интересные решения, попытки вырваться за рамки привычного. Речь, конечно, не о копировании чужих разработок, а о собственной адаптации, о внедрении новых подходов, особенно в сегменте нестандартный реактор. В последнее время у нас накопился определенный опыт работы с подобными проектами, и хотелось бы поделиться некоторыми мыслями, выводами, а заодно и историями из практики. Просто потому, что, как показывает практика, теория и реальность часто сильно отличаются.

Что вообще подразумевается под 'нестандартным реактором'?

Когда говорят о нестандартный реактор, обычно имеют в виду конструкцию, выходящую за рамки классических проточных или периодических реакторов. Это может быть реактор с микроканалами, реактор на основе мембранных технологий, реактор с использованием новых каталитических систем, и, конечно, различные вариации реакторов с непрерывным смешением. Важно понимать, что 'нестандартность' не всегда означает 'сложность'. Часто речь идет о оптимизации существующей конструкции или использовании новых материалов. Например, переход от стального корпуса к композитным материалам, или интеграция системы реактивного перемешивания для повышения эффективности теплообмена. Мы столкнулись с задачей разработки нестандартный реактор для производства фармацевтических субстанций. Требования к чистоте, скорости реакции и контролируемости процесса были очень высоки, и стандартные решения просто не подходили.

Технологические вызовы и решения

Основная проблема при разработке нестандартный реактор – это непредсказуемость. Не всегда можно точно смоделировать поведение реактора в реальных условиях. Это связано с большим количеством факторов: характеристиками реагентов, катализатора, условиями процесса (температура, давление, перемешивание). Мы использовали комбинацию вычислительного моделирования (CFD) и лабораторных экспериментов для оптимизации конструкции реактора. Особое внимание уделялось вопросам теплоотдачи и массопереноса. Нам пришлось разработать систему активного охлаждения, чтобы обеспечить стабильную температуру в реакционной зоне. Поначалу мы столкнулись с трудностями при подборе оптимальной конфигурации теплообменников, но, проведя серию тестов, смогли добиться желаемого результата. Не стоит забывать и про вопросы автоматизации – необходимо обеспечить точный контроль над всеми параметрами процесса. Используем систему SCADA для мониторинга и управления реактором.

Примеры из практики: удачные и не очень

Встречались проекты, которые сразу показывали себя перспективными. Например, одна из наших разработок для нефтехимической отрасли – это реактор с использованием нанокатализаторов. Благодаря высокой каталитической активности и малым размерам наночастиц, мы смогли значительно сократить время реакции и повысить выход целевого продукта. Снизилось количество побочных продуктов, что уменьшило затраты на очистку. Несколько других проектов оказались неудачными. Причина – недостаточное понимание физико-химических процессов или неправильный подбор материалов. Один из примеров: мы попытались использовать нестандартный тип мешалки, но он оказался слишком чувствительным к вибрациям, что приводило к неконтролируемому перемешиванию реакционной смеси. В итоге пришлось вернуться к более традиционному решению.

Материалы и конструкционные особенности

Выбор материалов для нестандартный реактор – это очень важный аспект. Он должен быть химически стойким к реагентам и катализаторам, выдерживать высокие температуры и давления. Чаще всего используют нержавеющую сталь, титановые сплавы, а также композитные материалы. Композитные материалы позволяют снизить вес реактора и повысить его термостойкость. Например, для работы с агрессивными средами мы использовали реакторы, изготовленные из сплавов на основе ниобия. Важным фактором является конструкция корпуса реактора. Он должен быть устойчивым к механическим нагрузкам и обеспечивать герметичность. Часто используют сварные конструкции, но в некоторых случаях применяют сборные элементы. Нам приходилось разрабатывать реакторы со сложной геометрией, что требовало использования современных технологий обработки металлов.

Проблемы с поставками и контролем качества в Китае

Очевидно, что работа с китайскими поставщиками имеет свои особенности. Важно тщательно контролировать качество материалов и соответствие их заявленным характеристикам. Мы часто сталкиваемся с ситуацией, когда поставщик предоставляет сертификаты качества, но фактические свойства материала не соответствуют требованиям. Поэтому мы всегда проводим собственную экспертизу материалов, прежде чем использовать их в производстве. Также важно учитывать логистические сложности – доставка оборудования из Китая может занимать много времени и потребовать значительных затрат. В последнее время наблюдается тенденция к повышению качества китайского производства, но все равно нужно быть внимательным и осторожным.

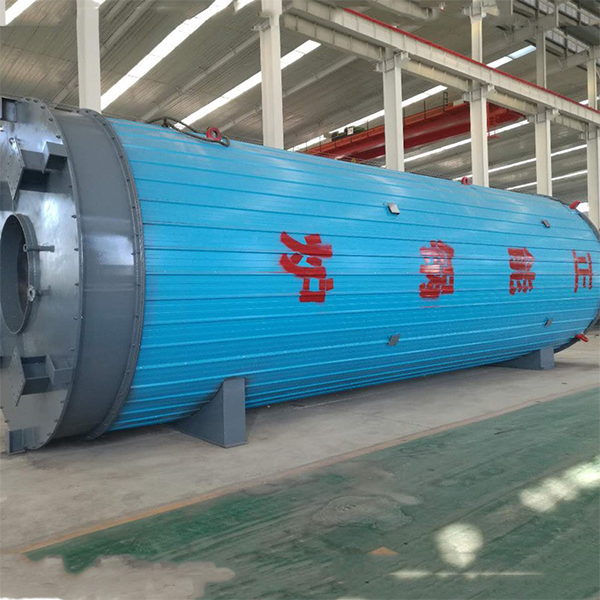

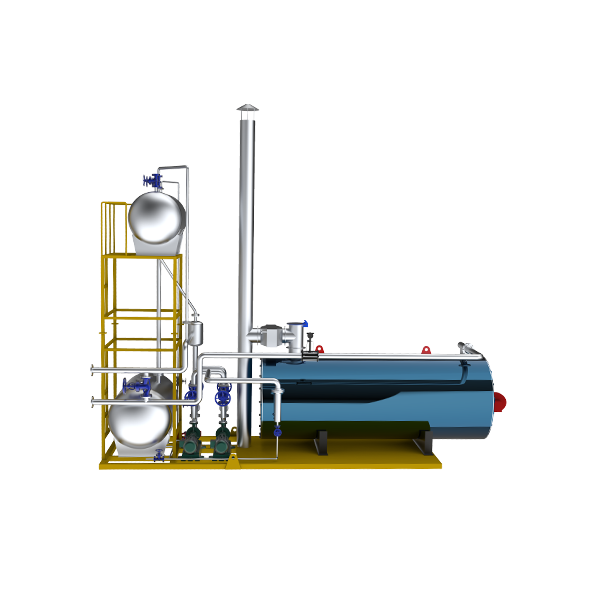

ООО Хэбэй Чжэннэн Котлооборудование как пример специалиста в области нестандартный реактор

Компания ООО Хэбэй Чжэннэн Котлооборудование, специализирующаяся на проектировании и производстве различных типов реакторного оборудования, демонстрирует интересные примеры внедрения инновационных технологий. Их ассортимент включает в себя не только стандартные конструкции, но и реакторы с нестандартными элементами и конфигурациями. ООО Хэбэй Чжэннэн Котлооборудование активно использует современные программные комплексы для моделирования и оптимизации реакторных процессов, что позволяет им создавать эффективные и надежные решения для различных отраслей промышленности. Их сайт [https://www.zngl.ru](https://www.zngl.ru) содержит информацию о предлагаемом оборудовании и реализованных проектах. Наши контакты – [здесь](ссылка на ваш сайт).

Перспективы развития нестандартный реактор

В будущем можно ожидать дальнейшего развития нестандартный реактор. Это связано с ростом требований к эффективности, безопасности и экологичности производственных процессов. Особое внимание будет уделяться разработке реакторов, способных работать в экстремальных условиях (высокие температуры, давления, агрессивные среды). Также будут развиваться технологии автоматизации и цифровизации, что позволит более точно контролировать и оптимизировать реакционные процессы. Мы видим большой потенциал в использовании новых материалов (графена, углеродных нанотрубок) для создания реакторов с улучшенными характеристиками. И конечно, развитие области машинного обучения и искусственного интеллекта даст новые возможности для оптимизации реакторных процессов.

В заключение хочется сказать, что разработка и внедрение нестандартный реактор – это сложная и многогранная задача, требующая глубоких знаний в области химической технологии, материаловедения и вычислительной техники. Но при правильном подходе можно добиться значительных результатов, повысить эффективность производства и снизить затраты. Главное – не бояться экспериментировать и искать новые решения. И не забывать про тщательный анализ рисков и контроль качества на всех этапах проекта.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Термомасляные нагреватели

Термомасляные нагреватели -

Теплоносительные котлы на жидком топливе и газе

Теплоносительные котлы на жидком топливе и газе -

Горизонтальные битумные резервуары

Горизонтальные битумные резервуары -

Электрические термомасляные котлы

Электрические термомасляные котлы -

Битумоплавильные котлы-нагреватели

Битумоплавильные котлы-нагреватели -

Биомассовые термомасляные котлы-нагреватели

Биомассовые термомасляные котлы-нагреватели -

Оборудование для вибросеивания

Оборудование для вибросеивания -

Низконапорные электрические паровые котлы

Низконапорные электрические паровые котлы -

Электрические паровые котлы

Электрические паровые котлы -

Битумоэмульсионные емкости

Битумоэмульсионные емкости -

Угольные паровые котлы

Угольные паровые котлы -

Утилизационные паровые котлы

Утилизационные паровые котлы

Связанный поиск

Связанный поиск- Дешевый вибрационный экран решения

- Купить вибросито очистка

- Дешевый реактор высокого давления

- Газовые термомасляные котлы в китае

- Oem вибросито для бурового раствора

- Оборудование для модифицированного битума

- Оптовая угольная термомасляная печь

- Купить резервуар для асфальта

- Производитель паровых котлов на биомассе

- Цепные котлы на биомассе в китае