Линейные вибросита

Линейные вибросита – это, на первый взгляд, простое оборудование для просеивания. Но как говорится, 'черт кроется в деталях'. Часто вижу, как клиенты выбирают модель, руководствуясь только заявленной производительностью, забывая о множестве факторов, влияющих на эффективность процесса. В итоге – разочарование, переделки и потеря времени. Эта статья – попытка поделиться опытом и развеять некоторые распространенные заблуждения.

Зачем вообще нужны линейные просеиватели? – краткий обзор

Просеивание, казалось бы, простая операция. Но ее роль в обеспечении качества конечного продукта, экономии сырья и оптимизации производственных процессов сложно переоценить. Линейные вибросита, в отличие от круглых, предлагают ряд преимуществ: более высокая производительность на единицу площади, простота обслуживания, удобство монтажа и возможность интеграции в автоматизированные линии. Они особенно эффективны при работе с сыпучими материалами сложной формы и неоднородного размера.

Но не стоит думать, что они универсальны. Выбор правильной модели – задача непростая. Необходимо учитывать множество параметров, начиная от характеристик сырья и заканчивая требуемой степенью разделения.

По сути, хороший линейный вибросито должен быть не просто 'просеивателем', а частью оптимизированного решения для вашей задачи. А это значит, что нужно тщательно анализировать технологический процесс целиком, а не только конкретное оборудование.

Основные этапы выбора линейного вибросита

Первым шагом всегда является определение требуемой производительности и сепарационной способности. Затем нужно выбрать материал изготовления – нержавеющая сталь, углеродистая сталь, с покрытием и т.д. Важно учитывать агрессивность среды и требования к гигиеничности. Следующим этапом является выбор типа вибратора и системы подачи материала. Это критически важно для обеспечения равномерного распределения сырья и предотвращения засоров.

Кроме того, необходимо учесть габариты просеивателя и доступное пространство для его установки. Не стоит забывать и о системе пылеудаления – она может быть необходимой для обеспечения безопасности и соблюдения экологических норм.

На практике часто встречается ситуация, когда клиент выбирает модель с запасом производительности, полагая, что это 'на всякий случай'. Но это может привести к излишним затратам на оборудование и его обслуживание. Лучше немного недооценить производительность, чем переплачивать за ненужные ресурсы.

Проблемы, с которыми сталкиваются при работе с линейными виброситами: реальный опыт

На своем опыте я неоднократно сталкивался с проблемами, возникающими при неправильной эксплуатации линейных виброситов. Одна из самых распространенных – это неравномерность подачи материала. Это может быть вызвано неисправностью системы подачи, неправильной настройкой вибратора или абразивными свойствами сырья. В результате – снижение производительности и ухудшение качества разделения.

Другая проблема – засорение сита. Это особенно актуально при работе с материалами, содержащими примеси или имеющими сложную структуру. Для предотвращения засоров необходимо правильно выбрать размер ячеек сита и использовать системы очистки.

Еще одна проблема – вибрации и шум. Они могут создавать дискомфорт для персонала и негативно влиять на окружающую среду. Для снижения вибраций и шума необходимо использовать виброизоляторы и звукоизоляционные материалы.

Пример из практики: работа с цементом

Недавно мы устанавливали линейный вибросито для просеивания цемента. Клиент столкнулся с проблемой засорения сита, что приводило к остановкам производства. При выяснении причин оказалось, что сырье содержало значительное количество пыли и мелких частиц. Для решения этой проблемы мы предложили использовать сито с более мелкими ячейками и установить систему вакуумной очистки. Это позволило значительно повысить производительность и снизить количество остановок.

Еще одним важным аспектом является правильный выбор материала для сита. Цемент – абразивный материал, поэтому необходимо использовать сито из износостойкой стали.

Нельзя недооценивать влияние влажности на процесс просеивания. Влажный цемент имеет тенденцию к слипанию, что может приводить к засорению сита и снижению производительности.

Техническое обслуживание линейных виброситов: профилактика – лучше лечения

Регулярное техническое обслуживание – залог долговечности и надежности линейных виброситов. Оно включает в себя чистку сита, смазку подшипников, проверку и регулировку вибратора, а также осмотр электрических соединений.

Очень важно следить за состоянием виброизоляторов. Поврежденные виброизоляторы могут приводить к возникновению вибраций и шума, а также к снижению производительности.

Необходимо регулярно проверять и очищать систему пылеудаления. Засоренная система пылеудаления может приводить к накоплению пыли и увеличению риска возникновения пожара.

Что можно сделать самостоятельно

Некоторые виды обслуживания, такие как чистка сита и смазка подшипников, можно выполнить самостоятельно. Однако, более сложные работы, такие как регулировка вибратора, лучше доверить квалифицированным специалистам.

Регулярный осмотр оборудования позволяет своевременно выявлять и устранять неисправности, что позволяет избежать дорогостоящих ремонтов.

Помните, что правильное техническое обслуживание – это не просто формальность, а необходимая мера для обеспечения бесперебойной работы вашего производства.

Будущее линейных виброситов: тенденции и перспективы

Технологии в области просеивающего оборудования постоянно развиваются. Сейчас наблюдается тенденция к автоматизации процессов и интеграции линейных виброситов в системы управления производством (MES). Также разрабатываются новые конструкции сит, позволяющие более эффективно разделять материалы различной формы и размера.

Все большее распространение получают линейные вибросита с цифровыми датчиками, которые позволяют контролировать производительность, качество разделения и состояние оборудования в режиме реального времени. Это позволяет оперативно реагировать на возникающие проблемы и оптимизировать производственные процессы.

В будущем можно ожидать появления еще более эффективных и надежных линейных виброситов, которые будут способствовать повышению производительности и снижению затрат на производство сыпучих материалов.

ООО Хэбэй Чжэннэн Котлооборудование постоянно следит за последними тенденциями в области просеивающего оборудования и предлагает своим клиентам самые современные и эффективные решения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

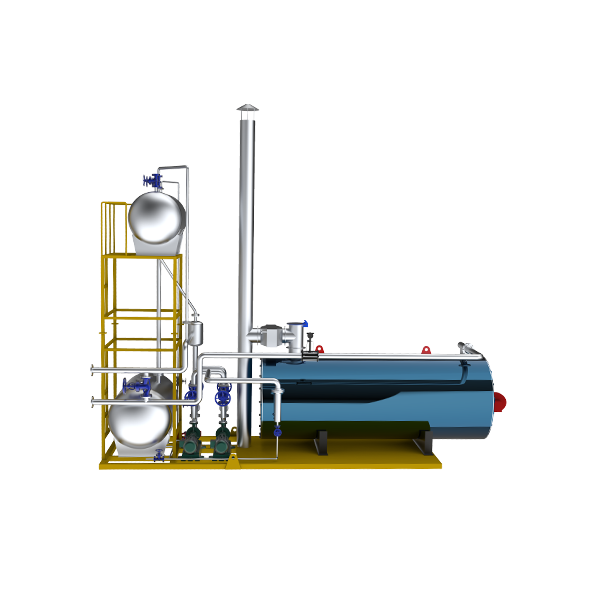

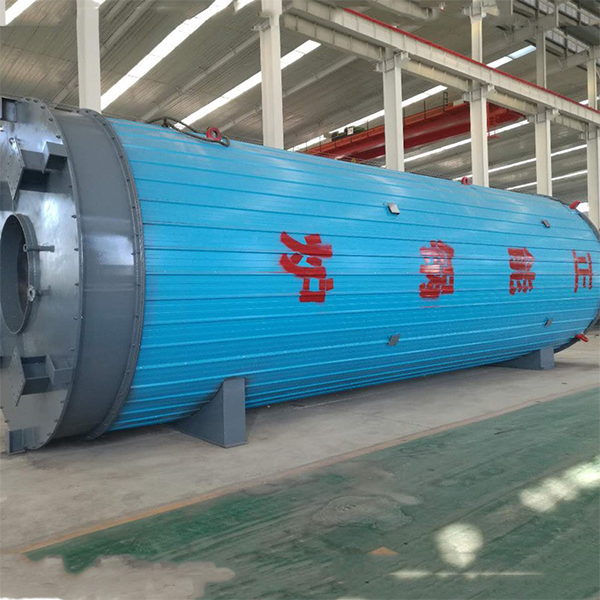

Энергетические котлы

Энергетические котлы -

Угольно-биомассовые термомасляные котлы-нагреватели

Угольно-биомассовые термомасляные котлы-нагреватели -

Резервуары для битумной эмульсии

Резервуары для битумной эмульсии -

Низконапорные паровые котлы

Низконапорные паровые котлы -

Оборудование для вибросеивания

Оборудование для вибросеивания -

Угольные вибросита

Угольные вибросита -

Горизонтальные битумные резервуары

Горизонтальные битумные резервуары -

Битумные резервуары

Битумные резервуары -

Малые электрические паровые котлы

Малые электрические паровые котлы -

Низкоазотные конденсационные паровые котлы

Низкоазотные конденсационные паровые котлы -

Утилизационные паровые котлы

Утилизационные паровые котлы -

Биомассовые термомасляные котлы-нагреватели

Биомассовые термомасляные котлы-нагреватели

Связанный поиск

Связанный поиск- Покупка термомасляный реактор смесительный бак

- Купить вертикальная печь для нагрева нефти

- Дешевый реактор с внешним змеевиком

- Резервуары для хранения под давлением в китае

- Жидкотопливные термомасляные котлы

- Дешевая печь отопления трубки

- Десять ведущих китайских брендов термомасляных печей

- Электрический теплообменный масляный котел в китае

- Oem вибросито для очистки бурового раствора

- Шахтные вибросита