Дешевая линия по производству змеевидных труб

Дешевая линия по производству змеевидных труб – это звучит как мечта, правда? Вроде бы, задача ясна: спрос на такие трубы растет, особенно в отопительных системах, но бюджет всегда играет решающую роль. Но давайте начистоту, 'дешевая' часто означает компромисс. Я не говорю, что это всегда плохо, но важно понимать, где этот компромисс допустим, а где нет. Мой опыт показывает, что просто купить самый дешевый станок – это полдела, а вот обеспечить стабильное, качественное производство и выгодную себестоимость – задача куда сложнее.

Основные сложности при создании экономичной линии

Первый вопрос, который встает – это выбор технологического процесса. Их несколько, и каждый имеет свои плюсы и минусы. Возьмем, к примеру, метод охлаждения. Охлаждение водой, конечно, быстрее и проще в реализации, но оно же требует гораздо больше энергии и, как следствие, увеличивает эксплуатационные расходы. Тут важно провести тщательный анализ энергозатрат – это часто упускается из виду, но может существенно повлиять на конечную цену продукции. Иногда проще немного увеличить время цикла охлаждения, чем постоянно бороться с высокими счетами за электроэнергию.

Потом есть вопрос автоматизации. Полностью автоматизированная линия, безусловно, снижает затраты на рабочую силу, но она требует больших первоначальных инвестиций и сложнее в обслуживании. Начальный этап можно пройти с частичной автоматизацией, постепенно внедряя автоматизированные элементы. Например, автоматическая подача материала или система контроля качества. Это позволяет снизить затраты на старте, но при этом сохранить гибкость производства.

Опыт работы с различными технологиями

Я лично участвовал в создании нескольких линий по производству змеевидных труб. Первая попытка была основана на использовании более дешевых материалов и менее производительного оборудования. В итоге, качество трубы оказалось неудовлетворительным – часто встречались дефекты, такие как трещины и неравномерность стенки. Пришлось переделывать большую часть партии, что значительно увеличило себестоимость и задержало поставки. Вывод: экономить на материалах – это, как правило, путь к убыткам.

Позже мы попробовали другой подход – использование более современных технологий и материалов. В частности, мы стали применять специальные сплавы, устойчивые к коррозии и высоким температурам. Это потребовало больших инвестиций, но в результате мы получили продукцию с значительно лучшими характеристиками и более продолжительным сроком службы. При этом, энергозатраты тоже оказались ниже, что сбалансировало затраты на материалы.

Материалы и оборудование: оптимальный выбор

Выбор материалов – это тоже немаловажный фактор. Сталь – самый распространенный вариант, но существуют и другие материалы, например, нержавеющая сталь или чугун. Выбор материала зависит от области применения трубы и требуемых эксплуатационных характеристик. Например, для использования в агрессивных средах лучше использовать нержавеющую сталь, хотя она и дороже. Также стоит обратить внимание на качество стального проката. Некачественный прокат может привести к проблемам при изготовлении труб и снизить их долговечность.

Что касается оборудования, здесь тоже важно не гнаться за самым дешевым вариантом. Качество оборудования напрямую влияет на качество продукции и срок его службы. Рекомендую обращаться к проверенным производителям, которые предоставляют гарантию и сервисное обслуживание. ООО Хэбэй Чжэннэн Котлооборудование, например, специализируется на поставке оборудования для производства теплообменников и котлов, и у них довольно широкий ассортимент решений для производства змеевидных труб. На их сайте (https://www.zngl.ru) можно найти подробную информацию об их продукции и услугах. Я лично знаком с их представителями и могу рекомендовать их как надежного поставщика.

Ключевые моменты для успешной реализации проекта

Помимо технологического процесса, важную роль играет организация производства. Нужно продумать логистику, систему контроля качества, обучение персонала. Нельзя недооценивать важность квалифицированных специалистов – от их работы зависит качество продукции. Например, необходимо обеспечить постоянный мониторинг параметров процесса – температуры, давления, скорости перемещения материала. Это позволит вовремя выявлять и устранять проблемы, а также предотвращать брак.

И еще один важный момент – не забывайте о безопасности. Производство змеевидных труб связано с использованием высоких температур и давления, поэтому необходимо обеспечить соблюдение всех правил техники безопасности. Это включает в себя использование защитного оборудования, проведение регулярных проверок оборудования и обучение персонала правилам безопасности.

Распространенные ошибки и как их избежать

Часто ошибаются при оценке затрат. Не учитываются расходы на электроэнергию, обслуживание оборудования, логистику. Важно составить детальный бизнес-план, который будет учитывать все возможные затраты и доходы. Иначе можно оказаться в убытке, даже если производство будет вестись на самом современном оборудовании.

Еще одна распространенная ошибка – недостаточный контроль качества. Нельзя экономить на контроле качества – это прямая дорога к производству бракованной продукции и потере репутации. Необходимо установить систему контроля качества на всех этапах производства – от входного контроля материалов до выходного контроля готовой продукции.

Вывод: поиск баланса

Итак, дешевая линия по производству змеевидных труб – это не утопия, но и не легкая задача. Реализация такого проекта требует тщательного анализа, планирования и контроля. Не стоит гнаться за самой низкой ценой – важно найти баланс между стоимостью оборудования, материалами и качеством продукции. И, конечно, не стоит пренебрегать опытом и знаниями специалистов.

Лично я убедился в этом на практике. Поиск оптимального решения – это всегда компромисс. Важно определить приоритеты и выбрать тот путь, который позволит достичь желаемого результата с минимальными затратами. И, конечно, следить за новыми технологиями и тенденциями рынка – это позволит всегда оставаться конкурентоспособным.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Горизонтальные термомасляные котлы

Горизонтальные термомасляные котлы -

Низкоазотные конденсационные паровые котлы

Низкоазотные конденсационные паровые котлы -

Солерасплавильные печи на жидком топливе/газе

Солерасплавильные печи на жидком топливе/газе -

Полностью предварительно смешанные водогрейные котлы

Полностью предварительно смешанные водогрейные котлы -

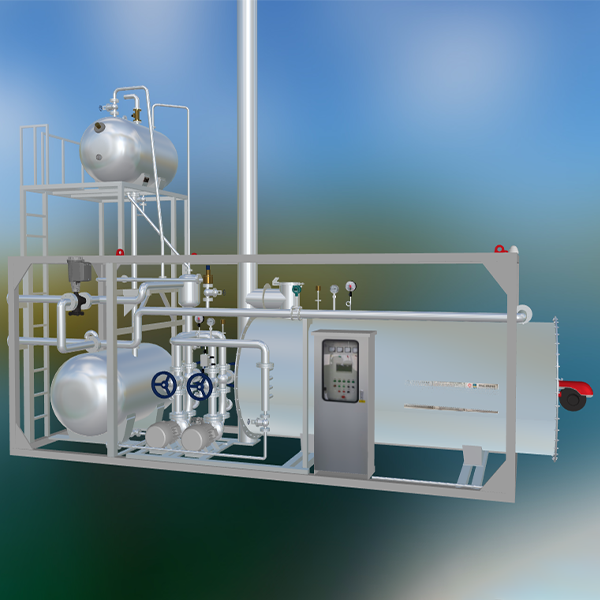

Термомасляные нагреватели

Термомасляные нагреватели -

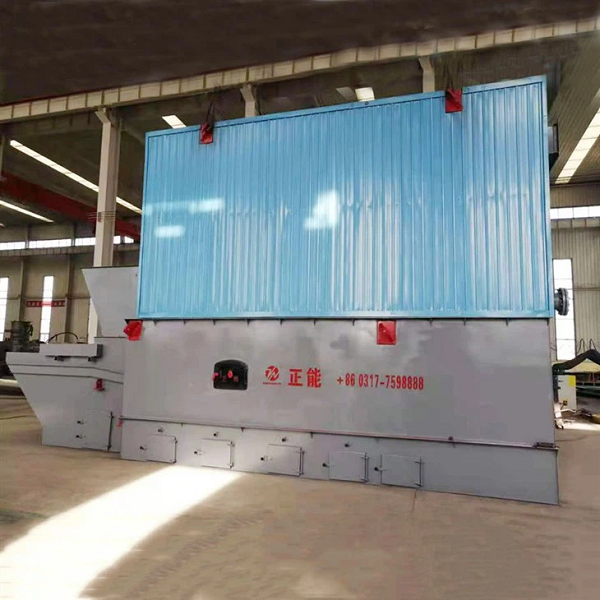

Биомассовые термомасляные нагреватели

Биомассовые термомасляные нагреватели -

Низконапорные паровые котлы

Низконапорные паровые котлы -

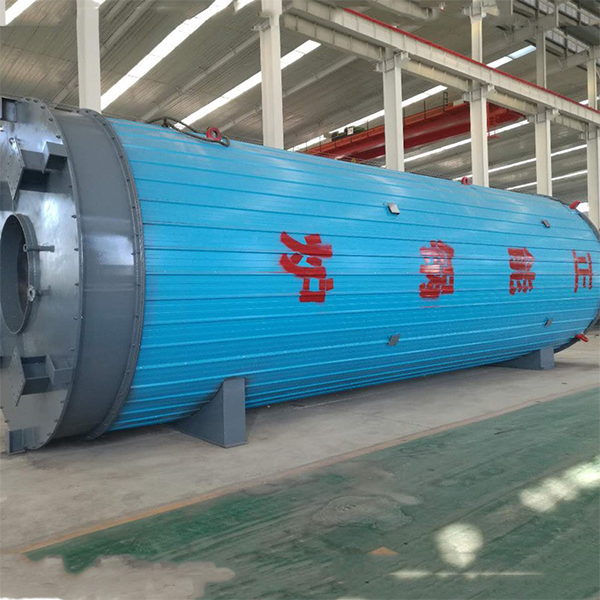

Цементные силосы

Цементные силосы -

Утилизационные паровые котлы

Утилизационные паровые котлы -

Электрические термомасляные котлы

Электрические термомасляные котлы -

Дымовые утилизационные масляные котлы

Дымовые утилизационные масляные котлы -

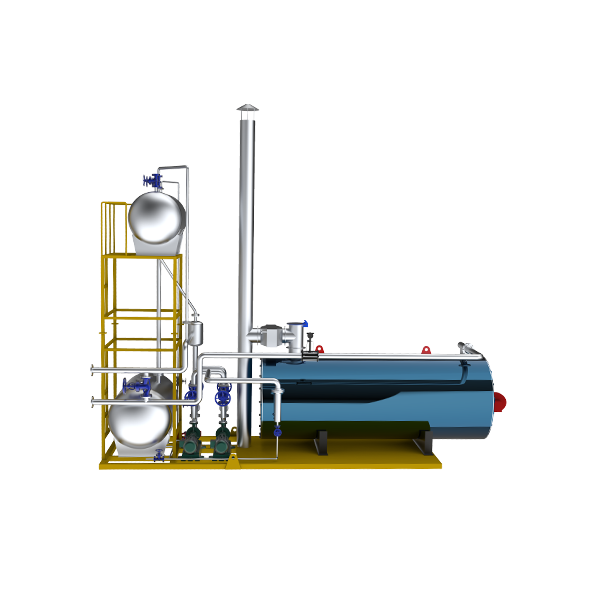

Теплоносительные котлы на жидком топливе и газе

Теплоносительные котлы на жидком топливе и газе

Связанный поиск

Связанный поиск- Оптовая паровой котел внутренняя структура

- Oem модифицированный асфальт оборудование

- Дешевые дымовые газы отходы тепла паровой котел

- Дешевая печь для отопления инфраструктуры

- Типы дешевых вибросито

- Купить оценка газовой котельной с паровым котлом

- Производство котлов-утилизаторов в китае

- Оптовая печь на мазуте

- Дешевая паровая печь с низким содержанием азота

- Резервуары для асфальта с электрическим подогревом в китае