Вибросита для бетонных установок

Разработка эффективной системы виброситов для бетонных установок – задача, требующая не просто понимания принципов работы оборудования, но и учета множества нюансов, которые часто остаются за рамками теоретических расчетов. Многие начинающие бетонные хозяйства, как и я когда-то, недооценивают важность правильного выбора и настройки этих устройств, что приводит к снижению качества бетона, увеличению производственных затрат и, в конечном счете, к проблемам с потребителями. Сегодня хочу поделиться своим опытом, полученным в процессе проектирования и внедрения виброситов на различных бетонных заводах, и отметить наиболее типичные ошибки, а также пути их решения.

Проблема с равномерностью распределения затворной воды

Часто возникают ситуации, когда бетонная смесь после прохождения через вибросит оказывается неоднородной. Это, как правило, связано с неравномерным распределением затворной воды, что негативно влияет на удобоукладываемость и прочность бетона. Причинами этого могут быть не только неправильный угол наклона барабана или частота вибрации, но и несоблюдение рекомендованной загрузки, а также несоответствие характеристик вибросита типу используемого сырья. Я помню один случай, когда мы на одном из заводов, специализирующихся на производстве тяжелых бетонов, столкнулись с подобной проблемой. Изначально мы использовали стандартный вибросит, который изначально разрабатывался для более легких марок. Пришлось внести значительные изменения в параметры работы, а также в конструкцию самого вибросита – увеличить площадь сеток и изменить схему распределения затворной воды, чтобы добиться нужной однородности. Это потребовало нескольких итераций и тщательного контроля качества.

Влияние материала зерна на выбор сетки

Выбор сетки для вибросита – это, пожалуй, один из самых критических моментов. Тип и размер зерен, входящих в состав засыпки, напрямую влияют на эффективность работы устройства. Например, при работе с крупными зернами щебня необходимо использовать сетки с более крупными ячейками, в то время как для мелкого песка потребуется сетка с более мелкими ячейками. Неправильный выбор сетки приводит к забиванию механизма, снижению производительности и, в конечном итоге, к неравномерному распределению компонентов бетонной смеси. Несколько лет назад мы потратили немало времени на диагностику проблем с одним из виброситов, который постоянно забивался песком. Оказалось, что мы использовали сетку с ячейками, которые были слишком малы для данного типа песка. После замены сетки на более подходящую, проблема была решена.

Конструктивные особенности и их влияние на эффективность

Не все виброситы одинаково эффективны. Существует множество различных конструкций, каждая из которых имеет свои преимущества и недостатки. Выбор типа вибросита должен основываться на специфике производства бетона, а также на требованиях к его качеству. Например, для производства высокопрочного бетона часто используют виброситы с повышенной жесткостью и более сложной системой вибрации, чтобы обеспечить оптимальное перемешивание компонентов смеси. Использование качественных материалов, например, нержавеющей стали для изготовления деталей, также играет важную роль в долговечности и надежности вибросита. Мы, например, несколько раз сталкивались с поломками виброситов, изготовленных из некачественной стали, что приводило к простою производства и значительным финансовым потерям.

Типы вибрации: как выбрать оптимальный режим

Вибрация является ключевым элементом работы вибросита. Существуют различные типы вибрации: механическая, электромагнитная, пневматическая и т.д. Каждый тип вибрации имеет свои особенности, и выбор оптимального режима зависит от типа сырья и требуемой производительности. Механическая вибрация, как правило, используется для более легких марок бетона, в то время как электромагнитная вибрация предпочтительнее для тяжелых марок. Важно не только выбрать тип вибрации, но и правильно настроить его параметры, такие как частота, амплитуда и угол наклона. Неправильная настройка вибрации может привести к перемешиванию компонентов смеси, что негативно влияет на ее свойства, или, наоборот, к недостаточному перемешиванию, что приводит к неоднородности бетона.

Важность регулярного обслуживания и технического контроля

Как и любое другое оборудование, виброситы требуют регулярного обслуживания и технического контроля. Это включает в себя смазку механических узлов, проверку состояния сеток, подшипников и других деталей, а также своевременную замену изношенных элементов. Регулярное обслуживание позволяет предотвратить поломки и продлить срок службы вибросита. Мы рекомендуем проводить профилактические осмотры виброситов не реже одного раза в месяц, а также проводить капитальный ремонт каждые 2-3 года, в зависимости от интенсивности эксплуатации. Игнорирование необходимости в регулярном обслуживании может привести к серьезным поломкам, которые потребуют дорогостоящего ремонта или даже замены вибросита.

Диагностика неисправностей и методы их устранения

Важно уметь диагностировать неисправности вибросита и своевременно их устранять. Наиболее распространенные неисправности включают в себя забивание сеток, поломку механизма вибрации, повреждение подшипников и т.д. Для диагностики неисправностей необходимо использовать специальные инструменты и оборудование, а также иметь опыт работы с виброситами. В большинстве случаев неисправности можно устранить самостоятельно, при наличии необходимых навыков и инструментов. Однако, в сложных случаях может потребоваться обращение к специалистам.

В заключение хочу сказать, что виброситы для бетонных установок – это важное оборудование, от которого напрямую зависит качество производимого бетона. Правильный выбор, настройка и обслуживание вибросита позволяет обеспечить равномерное распределение компонентов бетонной смеси, повысить ее удобоукладываемость и прочность. Надеюсь, мой опыт будет полезен вам в решении проблем, связанных с использованием этого оборудования.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Электрические водогрейные котлы

Электрические водогрейные котлы -

Солерасплавильные печи на жидком топливе/газе

Солерасплавильные печи на жидком топливе/газе -

Утилизационные паровые котлы

Утилизационные паровые котлы -

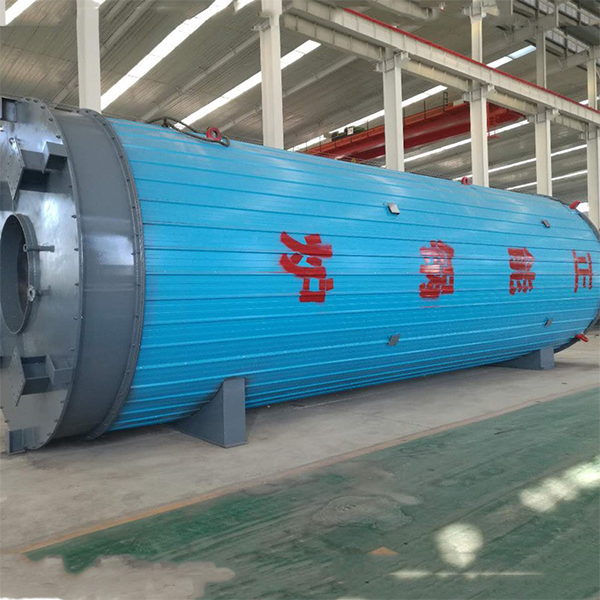

Битумоплавильные котлы-нагреватели

Битумоплавильные котлы-нагреватели -

Электрические термомасляные котлы

Электрические термомасляные котлы -

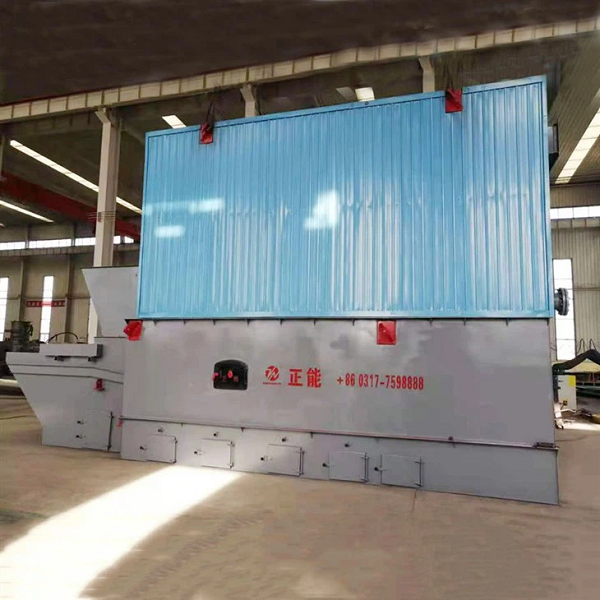

Угольные термомасляные котлы

Угольные термомасляные котлы -

Котлы рекуперации тепла

Котлы рекуперации тепла -

Котлы-нагреватели с термомаслом

Котлы-нагреватели с термомаслом -

Блочно-модульные термомасляные котлы

Блочно-модульные термомасляные котлы -

Газовые низкоазотные паровые котлы

Газовые низкоазотные паровые котлы -

Биомассовые термомасляные нагреватели

Биомассовые термомасляные нагреватели -

Высокоэффективные газовые паровые котлы

Высокоэффективные газовые паровые котлы

Связанный поиск

Связанный поиск- Дешевые вибросито

- Башни для обезуглероживания и десульфуризации в китае

- Топ-10 производителей котлов-утилизаторов

- Резервуары для хранения под давлением в китае

- Резервуары для асфальта в китае

- Производство дешевых термомасляных котлов

- Конденсационные паровые котлы

- Вибрационный грохот для горнодобывающей промышленности в китае

- Оптовая линия по производству серпантинных труб

- Линейные вибросита