Вибросита в бурении

Вибросита – тема, с которой сталкиваешься постоянно, когда занимаешься подготовкой бурового раствора. Часто возникает ощущение, что это просто 'штука для просеивания', но на деле все гораздо интереснее и сложнее. Проблема не только в удалении крупных частиц, но и в поддержании оптимальной зернистости, что напрямую влияет на стабильность скважины и эффективность бурения. И вот, пытаясь оптимизировать этот процесс, постоянно сталкиваешься с разными подходами, иногда даже противоречащими друг другу. Пожалуй, именно эта многогранность и делает работу с ними такой увлекательной – и порой выматывающей.

Зачем вообще нужны вибросита в бурении? Основные задачи.

Сразу стоит оговориться, что функция вибросита выходит далеко за рамки простого фильтра. Основная задача, безусловно, – удаление твердых частиц из бурового раствора, предотвращение их попадания в зоны пласта и, как следствие, нарушение целостности породы. Но это лишь верхушка айсберга. Помимо этого, вибросита помогают поддерживать нужную вязкость раствора, предотвращают его обледенение при низких температурах (особенно актуально в зимних условиях), а также способствуют более равномерному распределению твердых частиц, что положительно влияет на процессы очистки. Забывают о них, так, на свой страх и риск, особенно при работе с абразивными породами, например, при бурении в песчаниках.

На практике, недостаточная эффективность фильтрации приводит к многочисленным проблемам: забивка бурильной колонны, потеря циркуляции, увеличение времени на очистку раствора, а в худшем случае – к образованию разрывов в пласте. И вот, вопрос не просто 'нужно ли использовать вибросита', а 'какие вибросита использовать, и как их настроить?' Это уже другой разговор, который, кстати, очень сильно зависит от конкретного случая.

Типы вибросит: различия и применение.

Существует несколько типов вибросит, каждый из которых имеет свои преимущества и недостатки. Наиболее распространенные – это вибрирующие барабанные вибросита и роторные вибросита. Барабанные вибросита, как правило, более надежны и долговечны, они хорошо подходят для работы с крупными и абразивными частицами. Роторные же отличаются более высокой производительностью и компактностью, что делает их идеальным выбором для мобильных буровых установок. Но, опять же, выбор всегда зависит от конкретной задачи и состава бурового раствора. Мы однажды столкнулись с ситуацией, когда барабанный вибросит оказался слишком тяжелым и громоздким для установки на небольшой буровой платформе. Пришлось рассмотреть альтернативные решения, и в итоге остановились на роторном вибросите, который полностью удовлетворил нашим требованиям. Этот опыт показал, что нельзя слепо ориентироваться на 'стандартные' решения, нужно учитывать все факторы.

Кроме того, не стоит забывать о материалах, из которых изготовлены барабаны вибросит. Титан – это, безусловно, лучший выбор для работы с агрессивными средами, но и самый дорогой. Сталь, с антикоррозийным покрытием, может быть вполне приемлемым вариантом для менее требовательных условий.

Факторы, влияющие на эффективность работы вибросит.

Даже самый современный вибросит не сможет эффективно выполнять свою функцию, если не соблюдать ряд условий. Первое – это правильный выбор частоты вибрации. Слишком высокая частота может привести к повреждению барабана, а слишком низкая – к недостаточному просеиванию. Оптимальная частота зависит от размера частиц, которые необходимо удалить, и от вязкости бурового раствора. Обычно, производители предоставляют таблицы рекомендуемых значений, но на практике приходится экспериментировать, чтобы добиться наилучшего результата. Мы часто проводим испытания с разными настройками, чтобы определить оптимальные параметры для конкретного бурового раствора.

Второе – это правильная настройка скорости вращения барабана. Она должна быть такой, чтобы обеспечить достаточную скорость просеивания, но не создавать избыточной нагрузки на вибросит. Третье – это контроль за состоянием барабана. Необходимо регулярно проверять его на наличие повреждений, трещин и других дефектов. При обнаружении каких-либо проблем вибросит необходимо немедленно отключить и отремонтировать. Иначе это может привести к серьезным последствиям, например, к поломке оборудования или к забиванию скважины.

Пример из практики: оптимизация работы вибросит при бурении с использованием полимерных добавок.

Недавно мы работали на проекте, где в буровой раствор добавляли большое количество полимерных добавок. Это, как ни странно, усложнило задачу фильтрации. Полимеры, как правило, образуют пленку на поверхности частиц, что затрудняет их просеивание. Мы попробовали разные варианты настройки частоты и скорости вращения, но результат не был удовлетворительным. В итоге, мы решили использовать специальный вибросит с повышенной производительностью и улучшенной системой вибрации. Кроме того, мы внедрили систему автоматического контроля за чистотой раствора, которая позволяла нам оперативно реагировать на изменения в составе раствора и корректировать настройки вибросит.

Этот случай показал, что одним лишь выбором оборудования проблемы не решить. Необходимо учитывать все факторы, влияющие на эффективность работы вибросит, и постоянно оптимизировать его настройки.

Недопустимые ошибки при работе с виброситами.

Существует ряд ошибок, которые часто совершают при работе с виброситами. Одна из самых распространенных – это игнорирование рекомендаций производителя. Каждый производитель предоставляет подробные инструкции по эксплуатации и обслуживанию своих вибросит. Их необходимо внимательно изучить и соблюдать. Несоблюдение рекомендаций может привести к сокращению срока службы оборудования и к снижению его эффективности.

Еще одна распространенная ошибка – это недостаточное обслуживание вибросит. Необходимо регулярно смазывать подшипники, проверять состояние вибраторов и барабана, и очищать оборудование от загрязнений. Регулярное обслуживание позволяет избежать серьезных поломок и продлить срок службы оборудования.

И, наконец, нельзя недооценивать важность квалификации персонала. Работа с виброситами требует определенных знаний и навыков. Необходимо обучать персонал правильной эксплуатации и обслуживанию оборудования, и регулярно проводить проверки их знаний.

Перспективы развития вибросит в бурении.

Технологии вибросит постоянно развиваются. Появляются новые типы оборудования с улучшенными характеристиками. Развиваются системы автоматического контроля и управления, которые позволяют оптимизировать работу вибросит в реальном времени. Например, сейчас активно внедряются вибросита с возможностью дистанционного мониторинга и управления, что позволяет оперативно реагировать на возникающие проблемы и снижать затраты на обслуживание.

Кроме того, разрабатываются новые материалы для изготовления барабанов вибросит, которые более устойчивы к агрессивным средам и имеют более длительный срок службы.

В целом, можно сказать, что будущее вибросит в бурении за автоматизацией, интеллектуальным управлением и использованием новых материалов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Утилизационные котлы (оборудование)

Утилизационные котлы (оборудование) -

Горизонтальные жидкотопливные тепловые котлы

Горизонтальные жидкотопливные тепловые котлы -

Конденсационные паровые котлы

Конденсационные паровые котлы -

Промышленные паровые котлы

Промышленные паровые котлы -

Электротермические масляные котлы

Электротермические масляные котлы -

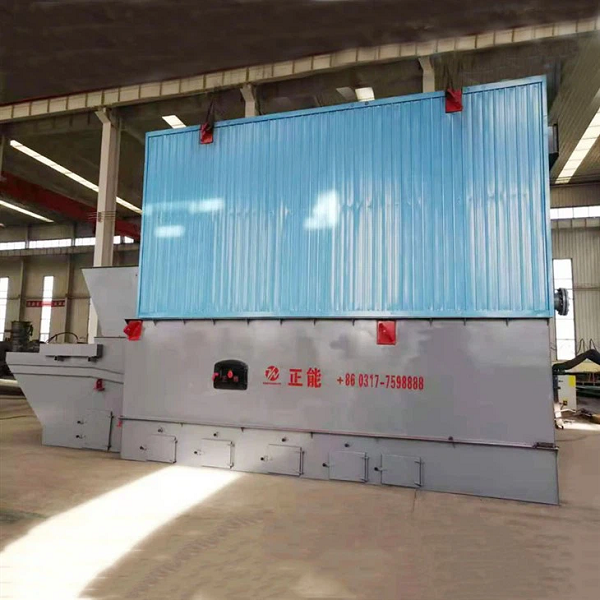

Цепные термомасляные котлы с колосниковой решеткой

Цепные термомасляные котлы с колосниковой решеткой -

Электронагревательные битумные резервуары

Электронагревательные битумные резервуары -

Малые электрические паровые котлы

Малые электрические паровые котлы -

Высокоэффективные газовые паровые котлы

Высокоэффективные газовые паровые котлы -

Угольные паровые котлы

Угольные паровые котлы -

Горизонтальные вибросита

Горизонтальные вибросита -

Дымовые паровые котлы

Дымовые паровые котлы

Связанный поиск

Связанный поиск- Оптовая вода паровой котел

- Оптовый газовый термомасляный котел

- Эксплуатация паровых котлов в китае

- Дешевая горелка zack

- Дешевые конденсационный паровой котел

- Oem паровой котел на биомассе

- Китайская печь для нагрева нефти с ультранизким содержанием азота

- Горизонтальные резервуары для асфальта в китае

- Дешевая электрическая печь нефти отопления которая является хорошим

- Оптовая продажа паровых котлов с низким содержанием азота