Вибрационный грохот для асфальтовой станции оптом

Если вы задумываетесь о приобретении вибрационных грохотов оптом для асфальтобетонного завода, то наверняка сталкиваетесь с целым рядом вопросов. Часто, в разговорах с новичками, слышишь упрощенные представления о задачах грохота – просто разделение по фракциям. На деле же, это гораздо сложнее. От правильного подбора и эксплуатации грохота зависит не только качество получаемой щепы, но и эффективность всего производства. Я постараюсь поделиться опытом, собранным за годы работы в этой сфере. Не буду скрывать, были и ошибки, и неудачи. Это важная часть процесса понимания.

Зачем вообще нужен грохот на асфальтобетонном заводе?

Вопрос, казалось бы, простой, но ответ на него – основа всего. Грохот выполняет критически важную функцию разделения материала на фракции, что необходимо для производства качественного щебня, используемого в качестве компонента асфальтобетонной смеси. Неправильно подобранный или эксплуатируемый грохот ведет к неоптимальному распределению фракций, увеличению износа оборудования и, как следствие, снижению рентабельности предприятия. Мы часто видим ситуацию, когда после грохота получается неровный продукт, требующий дополнительной переработки, что увеличивает производственные затраты. Задачи здесь не только в разделении, но и в обеспечении нужной пропускной способности, и в выдерживании требований к качеству материала.

Сам процесс дробления создает очень сложную фракционную картину. На одном и том же участке могут присутствовать очень мелкие, средние и крупные частицы. Грохот должен эффективно справляться с этой задачей, не забиваясь и обеспечивая равномерный выход фракций. Разные производители предлагают разные конструкции, и выбор зависит от характеристик входного материала и требуемого выхода фракций. Это не просто покупка оборудования, это подбор решения, учитывающего конкретные условия работы.

Какие типы вибрационных грохотов существуют и чем они отличаются?

Существует несколько основных типов вибрационных грохотов: плоские, наклонные, конические. Выбор типа зависит от требуемой производительности и фракционного состава продукта. Плоские грохоты обычно используются для разделения на крупные фракции, наклонные – для более мелких, конические – для очень мелкой фракции. Например, для крупного щебня чаще используют плоские грохоты, в то время как для получения мелкой щепы – конические.

Важный параметр – частота вибрации. Она влияет на эффективность разделения и производительность грохота. Слишком низкая частота может привести к забиванию грохота, а слишком высокая – к преждевременному износу. ООО Хэбэй Чжэннэн Котлооборудование предлагает различные модели грохотов для асфальтовых заводов, настроенные на оптимальную частоту вибрации для конкретных задач. У нас вы можете найти решения для широкого спектра производственных нужд. (https://www.zngl.ru)

Я лично сталкивался с ситуацией, когда замена частоты вибрации на грохоте, работавшем на неоптимальных параметрах, позволила значительно повысить производительность и снизить уровень шума. Это требует определенной настройки и калибровки, а также постоянного мониторинга работы оборудования. В противном случае, можно получить обратный эффект.

Проблемы, возникающие при эксплуатации грохотов для асфальтобетонных заводов

Несмотря на кажущуюся простоту конструкции, вибрационные грохоты могут вызывать ряд проблем при эксплуатации. Самые распространенные – это забивание, неравномерность распределения фракций, преждевременный износ деталей и колебания производительности.

Забивание происходит, как правило, из-за неправильной настройки частоты вибрации, неравномерного распределения материала по загрузочной поверхности, или из-за наличия посторонних предметов в материале. Для предотвращения забивания необходимо регулярно проводить очистку грохота, а также следить за состоянием загрузочной поверхности и системой вибрации. Часто причина кроется в несоответствии входного материала характеристикам грохота. Нельзя просто так взять и поставить грохот, рассчитанный на определенную фракционную картину, на другой материал. Это приведет к проблемам.

Еще одна проблема – это неравномерность распределения фракций. Она может быть вызвана неровным распределением материала по загрузочной поверхности, неправильной настройкой угла наклона грохота, или износом деталей. Для решения этой проблемы необходимо регулярно проводить калибровку грохота и следить за состоянием деталей.

Оптимизация работы грохота: что нужно учитывать?

Чтобы обеспечить эффективную работу грохота, необходимо учитывать ряд факторов. Во-первых, необходимо правильно подобрать тип и размер грохота в соответствии с характеристиками входного материала и требуемым выходом фракций. Во-вторых, необходимо правильно настроить частоту вибрации и угол наклона грохота. В-третьих, необходимо регулярно проводить очистку грохота и следить за состоянием деталей. В-четвертых, очень важна регулярная диагностика состояния механической части и электрики. Это поможет вовремя выявить и устранить неисправности, предотвращая дорогостоящие простои.

Важно понимать, что оптимизация работы грохота – это не одноразовое мероприятие, а непрерывный процесс, требующий постоянного мониторинга и корректировки. Не стоит полагаться на 'универсальные решения' – каждый завод имеет свои особенности, и оптимальные параметры работы грохота могут отличаться.

Модернизация существующих грохотов: стоит ли это делать?

Вместо покупки нового грохота, можно рассмотреть возможность модернизации существующего оборудования. Это может включать замену деталей, установку новых систем вибрации или добавление дополнительных функций, таких как автоматическая очистка. Модернизация может быть более экономичным решением, особенно если существующий грохот еще способен работать, но требует улучшения характеристик.

Например, мы однажды модернизировали старый грохот, заменив его на более эффективную систему вибрации, что позволило увеличить производительность и снизить уровень шума. Это было гораздо дешевле, чем покупка нового грохота, и принесло ощутимую пользу.

Важно тщательно оценить все затраты и выгоды перед принятием решения о модернизации. Не всегда это является оптимальным вариантом, но в некоторых случаях это может быть хорошей альтернативой.

Заключение

В заключение хочу сказать, что вибрационные грохоты – это важный элемент асфальтобетонного завода, от которого зависит качество и эффективность производства. Правильный выбор, установка и эксплуатация грохота – это залог успешной работы предприятия. Не стоит экономить на оборудовании и обслуживании – это окупится в долгосрочной перспективе.

Если у вас возникли вопросы по выбору и эксплуатации грохотов, обращайтесь к нам. Мы с удовольствием поможем вам подобрать оптимальное решение для вашего производства. Вы можете ознакомиться с нашим ассортиментом на сайте (https://www.zngl.ru).

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

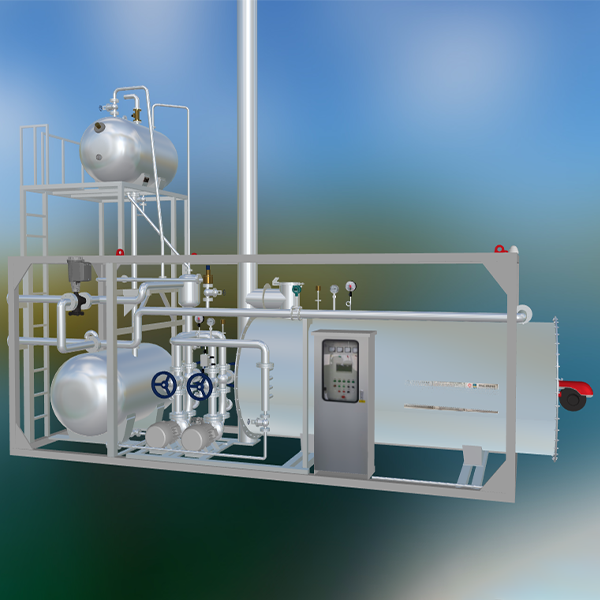

Солерасплавильные печи на жидком топливе/газе

Солерасплавильные печи на жидком топливе/газе -

Солевые нагреватели

Солевые нагреватели -

Коммерческие жидкотопливные паровые котлы

Коммерческие жидкотопливные паровые котлы -

Природногазовые паровые котлы

Природногазовые паровые котлы -

Электронагревательные битумные резервуары

Электронагревательные битумные резервуары -

Горизонтальные термомасляные котлы

Горизонтальные термомасляные котлы -

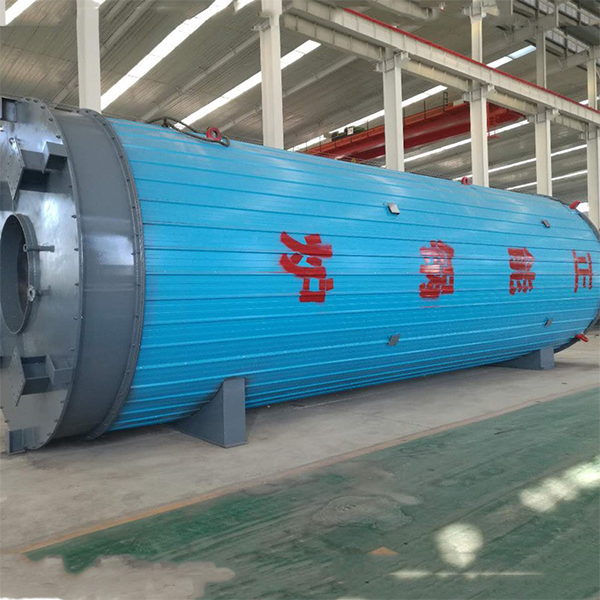

Шахтные вибросита

Шахтные вибросита -

Газовые паровые котлы

Газовые паровые котлы -

Угольные солевые нагреватели

Угольные солевые нагреватели -

Угольные вибросита

Угольные вибросита -

Битумные резервуары

Битумные резервуары -

Дымовые утилизационные масляные котлы

Дымовые утилизационные масляные котлы

Связанный поиск

Связанный поиск- Башня oem

- Купить резервуар для хранения сосудов под давлением

- Дешевые ультра низкой азота паровой котел

- Дешевые электрические отопительные трубы

- Oem модифицированный асфальт оборудование

- Принцип работы печи для нагрева масла в китае

- Китайская термическая масляная печь

- Купить термомасляный котел

- Купить горизонтальный резервуар для тяжелых нефтепродуктов

- Китайский газовый котел хэбэй