Башня фармацевтического завода oem

ОЕМ-производство фармацевтической продукции – это звучит как перспективно, правда? На бумаге – готовая конструкция, минимальные затраты на разработку, быстрый выход на рынок. Но на практике, как всегда, все гораздо сложнее. Часто под этим подразумевают не просто сборку, а полный цикл производства по чужому проекту. И вот тут начинается самое интересное – понимание ответственности, контроль качества, и, конечно, вопросы соблюдения нормативных требований. Я вот лично сталкивался с ситуациями, когда кажущаяся простая башня фармацевтического завода оем превращалась в головную боль.

Что такое OEM в фармацевтике: более детально

Прежде чем углубляться в тонкости, давайте разберемся, что конкретно мы подразумеваем под OEM в фармацевтической сфере. Это не просто производство по чертежам, это полный цикл – от закупки сырья до упаковки готового продукта под брендом заказчика. И речь идет о производстве лекарственных средств, активных фармацевтических ингредиентов (API), а иногда и промежуточных соединений. Часто заказчик предоставляет готовую технологию, но ответственность за соответствие стандартам GMP (Good Manufacturing Practice) и другим нормативным актам остается на OEM-производителе. Это, безусловно, огромная ответственность, которую нельзя недооценивать. Мы много лет работаем с зарубежными компаниями, и часто возникают вопросы, связанные с сертификацией и соответствием требованиям различных рынков.

Часто, когда компании выбирают OEM производство, они рассчитывают на снижение издержек. Это может быть реально, если правильно организовать логистику, оптимизировать производственные процессы и использовать эффективные системы контроля качества. Но дешевизна не должна достигаться за счет качества. Несколько лет назад мы работали над проектом производства кортикостероидов для одной крупной международной фармацевтической компании. Изначально акцент делался на минимальную себестоимость. В итоге, из-за недостаточного внимания к контролю качества сырья и технологическим параметрам, пришлось столкнуться с проблемами с соответствием спецификациям и, как следствие, с задержкой поставок. Понимаете, ошибка на этапе выбора сырья может привести к серьезным последствиям, и это не просто потеря денег, это подрыв репутации.

Важность валидации и документации

Один из самых критических аспектов OEM-производства фармацевтической продукции – валидация технологических процессов и тщательная документация. Каждый этап производства, от приемки сырья до отгрузки готовой продукции, должен быть задокументирован и подтвержден валидацией. Это не просто формальность, это основа обеспечения качества и соответствия требованиям регуляторных органов. Валидация не должна быть разовым мероприятием, она должна быть непрерывной, и регулярно пересматриваться. Это требует серьезных инвестиций в оборудование, обучение персонала и систему контроля качества. Некоторые компании пытаются сократить расходы на валидацию, что, как правило, приводит к проблемам в будущем. Опыт показывает, что это всегда дороже и сложнее, чем сделать все правильно с самого начала.

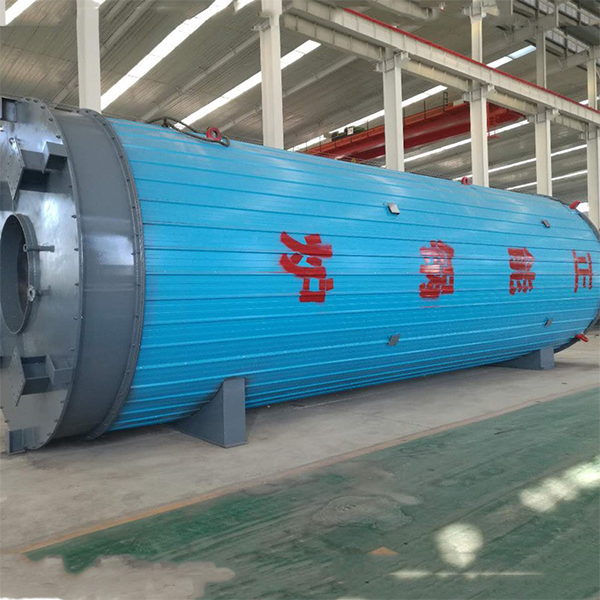

Технологическая сторона вопроса: Башни и оборудование

Нас часто спрашивают про башни фармацевтического завода оем. Это действительно важный элемент производственной линии, особенно при работе с химическими реакциями. Тип башни, ее конструкция, материалы изготовления – все это должно соответствовать требованиям технологического процесса и нормативным актам. Например, при производстве кортикостероидов часто используются реакторы из нержавеющей стали с рубашкой охлаждения и нагрева. Важно также учитывать возможность автоматизации процесса и интеграции башни в общую систему управления производством (MES).

Кроме башен, необходимо правильно подобрать и установить другое оборудование – реакторы, фильтры, сушилки, смесители. Важно, чтобы все оборудование было сертифицировано и соответствовало требованиям GMP. Также необходимо предусмотреть систему контроля температуры, давления и других параметров технологического процесса. Мы как-то сталкивались с ситуацией, когда заказали современную реакторную установку, но она оказалась несовместима с используемым сырьем. Пришлось возвращать оборудование и искать альтернативное решение. Такие ошибки могут привести к значительным задержкам и финансовым потерям.

Необходимость квалифицированного персонала

Никакое современное оборудование не заменит квалифицированный персонал. Производство фармацевтической продукции – это сложный технологический процесс, требующий глубоких знаний и опыта. Персонал должен быть обучен требованиям GMP и другим нормативным актам, а также уметь работать с современным оборудованием и системами управления производством. Недостаток квалифицированного персонала – одна из самых серьезных проблем в фармацевтической отрасли. Обучение персонала – это постоянный процесс, требующий инвестиций и времени. Мы часто проводим тренинги для наших сотрудников по вопросам контроля качества, валидации и безопасности производства.

Проблемы и риски при выборе башни фармацевтического завода оем

Выбор башни фармацевтического завода оем - это серьезное решение, которое может повлиять на успех всего проекта. Необходимо учитывать не только технические характеристики оборудования, но и репутацию поставщика, его опыт работы в фармацевтической отрасли и наличие сертификатов соответствия. Нельзя экономить на качестве оборудования и закупать его у непроверенных поставщиков. Риски могут быть очень серьезными – от сбоев в производстве до штрафных санкций со стороны регуляторных органов. К сожалению, в последнее время участились случаи мошенничества в сфере поставок фармацевтического оборудования. Поэтому необходимо тщательно проверять поставщиков и заключать долгосрочные контракты с надежными партнерами.

Иногда, когда заказчик пытается сэкономить, он выбирает более дешевые, но менее надежные компоненты. Это может привести к поломкам оборудования, снижению производительности и увеличению затрат на ремонт. Лучше сразу инвестировать в качественное оборудование, чем потом тратить деньги на его ремонт и обслуживание. Это, как говорится, платите один раз – платите правильно.

В заключение: OEM – это не просто производство

В заключение хочу сказать, что OEM-производство фармацевтической продукции – это не просто производство, это сложный бизнес, требующий глубоких знаний, опыта и ответственности. Нельзя недооценивать риски и проблемы, которые могут возникнуть при выборе башни фармацевтического завода оем и другого оборудования. Важно тщательно планировать проект, контролировать качество на всех этапах производства и соблюдать требования регуляторных органов. Надеюсь, этот небольшой обзор был полезен.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Низконапорные паровые котлы

Низконапорные паровые котлы -

Утилизационные котлы (оборудование)

Утилизационные котлы (оборудование) -

Электротермические масляные котлы

Электротермические масляные котлы -

Газовые термомасляные нагреватели

Газовые термомасляные нагреватели -

Газовые низкоазотные паровые котлы

Газовые низкоазотные паровые котлы -

Электрические паровые котлы

Электрические паровые котлы -

Угольные солевые нагреватели

Угольные солевые нагреватели -

Дизельные паровые котлы

Дизельные паровые котлы -

Дымовые утилизационные масляные котлы

Дымовые утилизационные масляные котлы -

Угольные паровые котлы

Угольные паровые котлы -

Высокоэффективные газовые паровые котлы

Высокоэффективные газовые паровые котлы -

Резервуары для битумной эмульсии

Резервуары для битумной эмульсии

Связанный поиск

Связанный поиск- Конденсационная термомасляная печь в китае

- Оптовая продажа термомасляных котлов российского производства

- Сосуды под давлением оптом

- Горелки zack оптом

- Многоярусные вибросита

- Оптовые водогрейные котлы с полным предварительным смешиванием

- Oem новый тип порошок бак

- Oem паровой котел оборудование

- Дешевая обработка змеевидной трубы

- Вибрационный грохот для асфальтовой станции оптом