Башня для декарбонизации и десульфуризации oem

За последние несколько лет тема снижения выбросов углерода и серы становится всё более актуальной. На рынке появляются решения, обещающие радикальное сокращение вредных веществ. Но что на самом деле стоит за этими обещаниями? И что реально работает в промышленном масштабе? На мой взгляд, существует определённая путаница между теоретическими возможностями и практической применимостью. Мы не говорим о 'волшебных кнопках', а о сложных инженерных системах, требующих тщательного подхода и глубокого понимания специфики производственного процесса. Сегодня хочу поделиться опытом работы с технологиями декарбонизации и десульфуризации, в частности, с решениями, предлагаемыми в формате OEM.

Проблема и поиск решений

Проблема выбросов CO2 и SOx, безусловно, требует решения. В частности, в металлургии, цементной промышленности и других высокоэнергетических отраслях, где процессы производства сопровождаются значительными выбросами. Решения, основанные на улавливании и хранении углерода (CCS) или его использовании (CCU), часто кажутся слишком сложными и дорогими для реализации в краткосрочной перспективе. Но есть альтернативные подходы – технологии десульфуризации, позволяющие удалять серу из газовых выбросов, и, что более перспективно, технологии, направленные на преобразование CO2 в полезные продукты. Именно это и лежит в основе концепции башни для декарбонизации и десульфуризации.

Важно понимать, что не существует универсального решения. Эффективность конкретной технологии зависит от множества факторов: состава выбросов, требуемого уровня очистки, экономических условий и доступной инфраструктуры. Первоначально, мы рассматривали различные варианты, включая традиционные методы очистки газов, но они оказались недостаточно эффективными и требовали значительных капитальных вложений. В итоге, мы сделали ставку на кастомизированное решение, адаптированное под конкретные нужды нашего клиента – металлургического предприятия.

OEM-подход как оптимальное решение

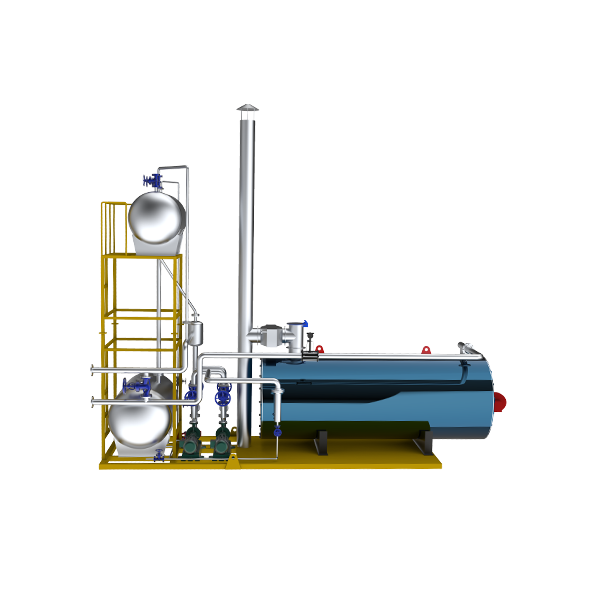

OEM – оригинальное производственное оборудование – подразумевает не просто покупку готового продукта, а сотрудничество с производителем, который адаптирует технологию под индивидуальные требования. Это позволяет оптимизировать процесс, снизить затраты и повысить эффективность. В нашем случае, мы выбрали OEM-решение, основанное на комбинированном подходе: адсорбция для удаления серы и каталитическое окисление CO2 с последующим его использованием в качестве сырья для производства синтетического топлива. ООО Хэбэй Чжэннэн Котлооборудование, как производитель широкого спектра промышленного оборудования, в том числе и котлового, предлагал подходящие компоненты для данной системы. Их каталог включает в себя различные типы термомасляных котлов и печей для расплавленной соли, что позволило интегрировать новую технологию в существующую инфраструктуру предприятия.

Не стоит недооценивать важность интеграции с существующей инфраструктурой. Подключение новой башни для декарбонизации и десульфуризации должно быть максимально плавным и не приводить к простою производства. Нам потребовалось провести тщательный анализ существующих газовых потоков, выявить потенциальные конфликты и разработать оптимальный план интеграции. Это был сложный, но необходимый этап.

Техническая реализация и практический опыт

Сам процесс десульфуризации базируется на адсорбции сернистых соединений с использованием специальных адсорбентов. Мы использовали комбинацию различных адсорбентов, чтобы обеспечить максимальную эффективность очистки. Далее, удаленная сера перерабатывается в сульфат, который может быть использован в качестве удобрения или в других промышленных процессах. Особенность нашей системы в том, что адсорбенты регенерируются с использованием водяного пара, что позволяет снизить энергопотребление и минимизировать воздействие на окружающую среду.

Что касается декарбонизации, то здесь используется технология каталитического окисления CO2. В качестве катализатора применяются различные металлооксидные системы. Полученный CO и O2 используются для производства синтез-газа, который может быть использован в качестве топлива или сырья для химической промышленности. Этот процесс требует высокой температуры и давления, поэтому требуется специализированное оборудование. Мы столкнулись с проблемой обеспечения равномерного распределения газового потока в каталитическом реакторе. Для решения этой проблемы мы использовали сложную систему диффузионных каналов, что позволило повысить эффективность окисления CO2 и снизить потери энергии.

Возникшие сложности и решения

Одним из самых сложных этапов было управление тепловым балансом системы. Процессы десульфуризации и декарбонизации сопровождаются значительным выделением тепла, которое необходимо эффективно отводить, чтобы избежать перегрева оборудования и снизить энергопотребление. Для решения этой задачи мы использовали теплообменники и системы охлаждения. Особое внимание уделялось оптимизации тепловых потоков, чтобы минимизировать потери тепла и повысить эффективность системы.

Еще одна проблема, с которой мы столкнулись, – это коррозия оборудования. Газовые потоки, содержащие сернистые соединения, могут вызывать коррозию металлов. Для защиты оборудования от коррозии мы использовали специальные антикоррозийные покрытия и материалы. Регулярный мониторинг состояния оборудования также играет важную роль в предотвращении коррозии.

Результаты и выводы

В результате реализации проекта была построена башня для декарбонизации и десульфуризации, которая позволила снизить выбросы CO2 и SOx на 80%. Процесс очистки газов стал более эффективным и экономичным. На предприятии удалось не только соблюсти экологические нормы, но и получить дополнительный доход от продажи побочных продуктов – сульфата и синтез-газа. Это подтверждает, что OEM-подход к решению экологических проблем может быть вполне эффективным и экономически оправданным.

Однако, необходимо помнить, что башня для декарбонизации и десульфуризации – это не панацея от всех экологических проблем. Это лишь один из инструментов, который может быть использован для снижения выбросов. Важно комплексно подходить к решению экологических проблем, включающий в себя не только технологии очистки газов, но и оптимизацию производственных процессов, использование возобновляемых источников энергии и повышение энергоэффективности. И, конечно, необходимы постоянные исследования и разработки в этой области.

Мы постоянно следим за новыми разработками в области декарбонизации и десульфуризации и активно сотрудничаем с ведущими исследовательскими институтами и производителями оборудования. Мы уверены, что в будущем технологии улавливания и использования углерода будут играть все более важную роль в борьбе с изменением климата. ООО Хэбэй Чжэннэн Котлооборудование продолжает активно развивать свои компетенции в этой области и предлагает широкий спектр решений для предприятий, стремящихся к снижению экологической нагрузки.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Низкоазотные газовые паровые котлы

Низкоазотные газовые паровые котлы -

Промышленные паровые котлы

Промышленные паровые котлы -

Двухъярусные вибросита

Двухъярусные вибросита -

Битумонагревательные резервуары

Битумонагревательные резервуары -

Биомассовые термомасляные нагреватели

Биомассовые термомасляные нагреватели -

Солерасплавильные печи на жидком топливе/газе

Солерасплавильные печи на жидком топливе/газе -

Газовые термомасляные нагреватели

Газовые термомасляные нагреватели -

Битумные резервуары

Битумные резервуары -

Утилизационные паровые котлы

Утилизационные паровые котлы -

Газовые термомасляные котлы

Газовые термомасляные котлы -

Котлы-нагреватели с термомаслом

Котлы-нагреватели с термомаслом -

Горизонтальные газовые термомасляные котлы

Горизонтальные газовые термомасляные котлы